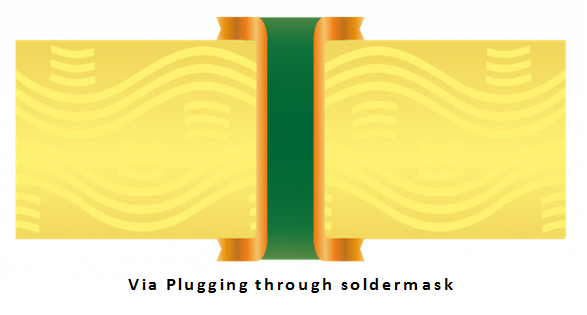

Nopeassa piirilevysuunnittelussa Via Pluggingilla on ratkaiseva rooli. Elektronisten laitteiden monimutkaisuuden ja nopeuden kasvaessa Via Plugging -tekniikan soveltamisesta on tullut yhä tärkeämpää. Se ei ainoastaan paranna piirilevyn suorituskykyä ja luotettavuutta, vaan myös vähentää tehokkaasti signaalihäiriöitä ja siirtohäviöitä. Tässä artikkelissa esitellään kattavasti Via Plugging -tekniikan määritelmä, toiminta, toteutus ja sovellus, vakiokoot ja yleisesti käytetyt Via Plugging -tekniikat, jotta lukijat ymmärtäisivät ja soveltaisivat tätä keskeistä teknologiaa paremmin.

Seuraavaksi perehdytään yleisesti käytettyihin läpivientitekniikoihin. Suurnopeuspiirilevyjen suunnittelussa on useita yleisesti käytettyjä läpivientitekniikoita, kuten vastuksen täyttö, dielektrisen kerroksen täyttö ja hartsin täyttö. Jokaisella tekniikalla on omat ainutlaatuiset etunsa ja sovellettavat skenaariot. Vastuksen täyttö voi vaimentaa signaaleja, vähentää heijastuksia ja häiriöitä. Dielektrisen kerroksen täyttö voi tarjota sähkömagneettista suojausta ja mekaanista tukea. Hartsin täyttö voi parantaa signaalin eheyttä ja lämmönjohtavuutta. Sopivan läpivientitekniikan valitseminen, joka sopii tiettyihin sovellusvaatimuksiin, on ratkaisevan tärkeää. Ensin esitellään kolme hartsin täyttötekniikkaa.

Galvanointi: Tässä menetelmässä käytetään galvanointiprosessia läpivientireikien täyttämiseen. Ensin läpivientireikä päällystetään ohuella kerroksella johtavaa materiaalia, kuten kuparia. Sitten suoritetaan galvanointi. Galvanointiprosessin aikana kupari kerrostuu vähitellen läpivientireiän sisään täyttäen aukon, kunnes läpivientireikä on täysin tukittu. Tämä menetelmä tarjoaa luotettavat täyttötulokset ja sillä on hyvä johtavuus.

Johtavan liiman tulppaus: Tässä menetelmässä käytetään johtavaa liimaa läpivientireikien täyttämiseen. Johtava liima koostuu tyypillisesti johtavista hiukkasista, kuten hopea- tai hiilinanomateriaaleista, ja sideaineesta. Tässä menetelmässä johtava liima ruiskutetaan läpivientireikään, jolloin aukko täyttyy ja johtavat johtimet muodostavat johtavan reitin. Kun johtava liima kovettuu, se tarjoaa erinomaisen johtavuuden ja mekaanisen tuen.

Kuparipäällyste: Tässä menetelmässä läpivientireiän päälle lisätään kuparikerros. Ensin läpivientireiän päälle levitetään johtavaa liimaa, jonka jälkeen päälle asetetaan kuparifolio tai kuparilevy. Lämmityksen ja paineen avulla kuparipäällystekerros kiinnittyy tiukasti piirilevyn pintaan täyttäen ja tiivistäen läpivientireiän. Kuparipäällyste tarjoaa hyvän johtavuuden ja vahvan mekaanisen tuen.

Hartsitäyttötekniikan osalta tässä on joitakin yleisiä menetelmiä ja vaiheita:

Menetelmät

Telttaus: Tässä menetelmässä läpivientireiät täytetään hartsilla ja piirilevyn pinnalle muodostetaan hartsimaski, joka eristää läpivientireiät ja tarjoaa suojan. Täyttö: Tässä menetelmässä läpivientireikiin ruiskutetaan hartsia, joka täyttää ne kokonaan ja varmistaa, että hartsi on samalla tasolla piirilevyn pinnan kanssa.

Mikroreikien täyttö: Tässä tekniikassa käytetään hartsitäyttöä mikrorei'issä, mikä soveltuu tyypillisesti tiheisiin yhteenliitäntöihin tarkoitettuihin piirilevymalleihin.

Vaiheet:

Valmistelu: Ennen hartsitäyttötekniikan suorittamista on varmistettava, että piirilevyn pinta on puhdas ja pölytön, ja valmisteltava hartsitäyttöön sopivat työkalut ja materiaalit.

Juotosmaskikerroksen pinnoitus (valinnainen): Ennen hartsitäyttöä piirilevyn pinnalle voidaan levittää juotosmaskikerros, joka estää hartsin tunkeutumisen alueille, joilla täyttöä ei tarvita.

Hartsin injektointi: Ruiskuta hartsia läpireikiin sopivilla hartsin injektointityökaluilla tai -tekniikoilla varmistaen, että reiät täyttyvät kokonaan ja saavuttavat halutun täyttöasteen.

Kuplien poistaminen: Hartsitäytön aikana voi muodostua kuplia, ja niiden poistamiseksi ja hartsitäytteen eheyden varmistamiseksi on ryhdyttävä toimenpiteisiin.

Ylimääräisen hartsin poisto: Kun hartsi on täysin kovettunut, on tarpeen poistaa ylimääräinen hartsi, jotta täytetyt läpivientireiät ovat tasassa piirilevyn pinnan kanssa.

Ominaisuudet:

Signaalin eheys: Kapselointihartsin käyttö voi tarjota erinomaisen signaalin eheyden vähentämällä signaalihäviöitä ja häiriöitä.

Mekaaninen tuki: Kapselointihartsi voi tarjota lisää mekaanista tukea läpivientirei'ille, mikä parantaa piirilevyn rakenteellista lujuutta.

Lämmönjohtavuus: Tietyillä kapselointihartseilla on hyvä lämmönjohtavuus, mikä voi auttaa lämmön haihduttamisessa ja jäähdytyksessä suuritehoisissa sovelluksissa.

Ympäristönsuojelu: Kapselointihartsi estää kosteuden ja epäpuhtauksien pääsyn läpivientireikiin, mikä parantaa piirilevyn ympäristönsuojeluominaisuuksia.

Toiseksi on olemassa dielektrisen kerroksen täyttömenetelmä. Tässä on joitakin yleisiä dielektrisen kerroksen täyttömenetelmiä:

Lasikuituprepreg: Lasikuituprepreg, joka on hartsilla kyllästetty lasikuitukerros, käytetään dielektrisenä materiaalina ja täytetään läpivientireikiin esimerkiksi lämpöpuristuksen tai kovetuksen avulla. Tämä menetelmä tarjoaa hyvän mekaanisen tuen ja vakauden ja vähentää tehokkaasti sähkömagneettisia häiriöitä signaalinsiirron aikana.

Polymeerikalvo: Polymeerikalvoja, kuten polyimidiä, käytetään dielektrisenä kerroksena läpivientireikien täyttämiseksi. Näillä kalvoilla on erinomainen eristyskyky ja korkean lämpötilan stabiilius, mikä tarjoaa tehokkaan sähkömagneettisen suojauksen ja vähentää ylikuulumista ja häviöitä suurnopeussignaalin siirrossa.

Hartsitäyttö: Hartsitäyttö tarkoittaa läpivientireikien täyttämistä tietyillä täytehartseilla, kuten epoksihartsilla. Täytehartsilla on erinomaiset eristys- ja lämmönjohtavuusominaisuudet, mikä tarjoaa vakaan signaalinsiirtoreitin ja edistää lämmön haihtumista. Tässä menetelmässä läpivientireiät täytetään tyypillisesti täytehartsilla tyhjiössä tai paineinjektiossa.

Elektrolyyttitäyttö: Elektrolyyttitäytössä käytetään elektrolyyttiä, tyypillisesti ioneja johtavaa nestettä, läpivientireikien täyttämiseen ja elektrolyyttikerroksen luomiseen. Tätä menetelmää käytetään yleisesti erityisissä suurtaajuus- tai suurnopeussovelluksissa, joissa elektrolyyttikerroksen läsnäolo mahdollistaa pienemmät siirtohäviöt ja paremman signaalin eheyden. Tässä on luettelomerkein selitetty dielektrisen kerroksen täytön vaiheet ja ominaisuudet:

Vaiheet:

Läpivientien valmistelu: Ensin määritetään piirilevysuunnittelussa dielektrisen kerroksen täyttöä vaativien läpivientien paikat ja määrä. Tämän jälkeen piirilevylle tehdään läpiviennit poraamalla tai lasertekniikalla.

Puhdistus ja esikäsittely: Ennen dielektrisen kerroksen täyttämistä on tarpeen puhdistaa läpiviennit ja ympäröivä alue huolellisesti epäpuhtauksien ja jäämien poistamiseksi. Seuraavaksi suoritetaan tarvittavat esikäsittelyvaiheet, kuten pintakäsittely tai hapettumisen poisto, dielektrisen kerroksen hyvän tarttumisen varmistamiseksi.

Dielektrisen materiaalin täyttö: Valitse sopiva dielektrinen materiaali, kuten epoksihartsi tai polyimidi, ja ruiskuta se läpivientireikiin suunnitteluvaatimusten ja erityisten sovellustarpeiden mukaisesti. Dielektrisen materiaalin täyttö voidaan tehdä ruiskutustekniikoilla, tyhjiötiivistyksellä tai pinnoitusmenetelmillä.

Ylimääräisen materiaalin poisto: Kun dielektrinen materiaali on täytetty läpivientireikiin, ylimääräinen materiaali on poistettava. Piirilevyn pinnan tasoittamiseen ja ylimääräisen dielektrisen materiaalin poistamiseen voidaan käyttää mekaanista leikkausta, hiontaa tai kemiallista syövytystä.

Ominaisuudet:

Sähkömagneettinen suojaus: Täyttämällä dielektrinen materiaali, läpiviennin ympärille muodostuu jatkuva dielektrinen kerros, joka voi tehokkaasti suojata sähkömagneettista säteilyä ja häiriösignaaleja ja parantaa piirin häiriöidenestokykyä.

Mekaaninen tuki: Täytetty dielektrinen materiaali voi tarjota lisää mekaanista tukea, parantaa läpiviennin mekaanista lujuutta ja luotettavuutta sekä vähentää fyysisen rasituksen aiheuttamia vaurioita tai murtumia.

Lämmönjohtavuus: Tietyillä dielektrisillä materiaaleilla on hyvä lämmönjohtavuus, mikä voi auttaa tehokkaasti haihduttamaan läpiviennin ympärillä syntyvää lämpöä ja parantamaan piirilevyn lämmönpoistokykyä.

Lopuksi, vastuksen täyttötekniikka on yleisesti käytetty Via Plugging -tekniikka, jonka tarkoituksena on vaimentaa ja ohjata signaaleja täyttämällä läpivientireiät materiaalilla, jolla on resistiivisiä ominaisuuksia. Tässä on useita yleisiä vastuksen täyttömenetelmiä:

Piikarbiditäyte: Tässä menetelmässä läpivientireiät täytetään piikarbidimateriaalilla. Piikarbidilla on hyvä johtavuus ja lämmönjohtavuus, minkä ansiosta se tarjoaa tietyn tason vastusta. Tätä menetelmää käytetään yleisesti nopeiden signaalien vaimentamiseen ja häiriöiden hallintaan.

Hiilimusteella täyttö: Täytä läpiviennit johtavalla hiilimusteella tai johtavalla liimalla. Hiilimusteella on korkea johtavuus ja se voi tehokkaasti vaimentaa signaalia ja poistaa heijastuksia.

Resistiivinen täytepinnoite: Peitä läpivientireiät erityisillä resistiivisillä täytepinnoitteilla. Nämä pinnoitteet koostuvat tyypillisesti johtavista hiukkasista ja perushartseista, ja resistanssin arvoa säädetään säätämällä pinnoitteen pitoisuutta. Vastustäyttötekniikka on yleinen Via Plugging -tekniikka, jota käytetään tiettyjen resistanssiarvojen saavuttamiseen täyttämällä läpivientireiät vastusmateriaalilla. Tässä ovat vastustäyttötekniikan vaiheet ja ominaisuudet:

Vaiheet:

Läpireikien valmistelu: Ensin määritetään vastustäytteen vaativien läpireikien paikat ja määrä piirilevysuunnittelussa. Nämä läpireiät sijaitsevat tyypillisesti suurnopeussignaalilinjojen vieressä vaimennuksen ja heijastusten poistamiseksi.

Materiaalin valinta: Valitse sopiva vastusmateriaali, tyypillisesti liima-aine tai johtava täytemateriaali, jolla on resistanssiominaisuudet. Näillä materiaaleilla tulisi olla hyvä tarttuvuus, johtavuus ja lämmönkestävyys.

Läpireikien täyttö: Käytä sopivia menetelmiä ja työkaluja vastuksen täyteaineen ruiskuttamiseen läpireikiin. Täyttö voidaan tehdä manuaalisesti tai automaattisesti varmistaen, että läpireiät täyttyvät kokonaan ja vastusmateriaali jakautuu tasaisesti.

Materiaalin kovetus: Läpireikien täyttämisen jälkeen vastuksen täytemateriaali on kovetettava tai karkaistava. Tämä voidaan saavuttaa esimerkiksi lämpökovetuksella tai UV-kovetuksella.

Ominaisuudet:

Resistanssin säätö: Resistanssin täyttötekniikka mahdollistaa läpiviennin resistanssin arvon tarkan säädön suunnitteluvaatimusten mukaisesti tiettyjen piirivaatimusten täyttämiseksi.

Heijastusten vaimennus: Täyttämällä signaalireitin vieressä oleva läpivienti resistiivisellä materiaalilla signaalin heijastuksia voidaan tehokkaasti vaimentaa, mikä parantaa signaalin eheyttä ja vakautta.

Signaalin vaimennus: Resistanssin täyttö tuo vaimennusvaikutuksia signaalilinjan rinnalle, mikä lyhentää nousuaikaa ja amplitudia sekä minimoi värähtelyjä ja häiriöitä signaalin reunoilla.

Tilaa säästävä: Verrattuna muihin Via Plugging -tekniikoihin, vastuksen täyttötekniikka ei vaadi ylimääräisiä dielektrisiä kerroksia tai täytemateriaaleja, mikä mahdollistaa piirilevyn tilan paremman hyödyntämisen.

Nämä menetelmät voivat tarjota tietyssä määrin vastusvaikutuksia läpivientiliitännän aikana, mikä vähentää signaalin heijastuksia ja häiriöitä. Vastuksen täyttömenetelmän valinta riippuu tekijöistä, kuten suunnitteluvaatimuksista, signaalitaajuudesta ja suorituskykyvaatimuksista. Nämä ovat yleisiä läpivientitekniikoita, ja jokaisella tekniikalla on omat sovellettavat skenaariot ja ominaisuudet. Käytännön sovelluksissa on ratkaisevan tärkeää valita sopiva läpivientitekniikka tiettyjen suunnitteluvaatimusten ja kustannustehokkuuden perusteella. Tämän artikkelin kattavan yleiskatsauksen avulla olemme syventäneet ymmärrystä läpivientitekniikan tärkeydestä suurnopeuspiirilevyissä. Täyttämällä läpivientireiät voimme parantaa piirilevyn suorituskykyä ja luotettavuutta samalla, kun vähennämme signaalihäiriöitä ja siirtohäviöitä. Via Plugging -tekniikan käyttöönotto edellyttää standardien läpivientikokojen noudattamista ja sopivien läpivientitekniikoiden valitsemista. Elektronisten laitteiden ja suurnopeusviestinnän jatkuvasti kehittyvällä alalla läpiviennillä on jatkossakin ratkaiseva rooli luotettavampien ja tehokkaampien elektronisten järjestelmien rakentamisessa.

Asiakastuki