Elektroniikkateollisuudessa piirilevyjen kokoonpano on kriittinen prosessi. Korkealaatuinen piirilevyjen kokoonpano ei ainoastaan takaa tuotteen luotettavuutta ja suorituskykyä, vaan myös parantaa tuotannon tehokkuutta ja alentaa kustannuksia. Huippuosaamisen saavuttaminen piirilevyjen kokoonpanossa ei kuitenkaan ole helppo tehtävä. Tämä artikkeli paljastaa yhdeksän salaisuutta, jotka auttavat sinua saavuttamaan virheettömän tuotannon piirilevyjen kokoonpanoprosessissa.

Salaisuus 1: Suunnittelun optimoinnin ja DFM:n (Design for Manufacturing) merkitys

Piirilevykokoonpanossa suunnittelun optimoinnilla ja Design for Manufacturing (DFM) -periaatteilla on ratkaiseva rooli. Tekemällä tiivistä yhteistyötä valmistustiimin kanssa voit ottaa huomioon valmistuksen toteutettavuuden suunnitteluvaiheessa, optimoida asetteluja, vähentää kokoonpanon monimutkaisuutta ja varmistaa tehokkaat tuotantoprosessit.Salaisuus 2: Oikeiden komponenttipakettien ja toimittajien valitseminen

Sopivien komponenttipakettien valitseminen sovellusvaatimuksiisi on ratkaisevan tärkeää. Eri kotelotyypeillä on erilaiset ominaisuudet ja sopivuus. Lisäksi luotettavien toimittajien valinta on olennaista korkealaatuisten komponenttien saamiseksi ja toimitusketjun vakauden ja luotettavuuden varmistamiseksi. Komponenttipakkaus viittaa elektronisten komponenttien ulkoiseen kapselointimuotoon. Saatavilla on useita yleisiä komponenttikotelotyyppejä, mukaan lukien: Dual In-line Package (DIP): Kotelo, jossa on kaksi riviä nastaa, jota käytetään yleisesti varhaisissa integroiduissa piireissä ja pistokekomponenteissa. Small Outline Integrated Circuit (SOIC): Yleinen pinta-asennuskotelo, joka sopii sovelluksiin, joissa on tiheä johdotus. Quad Flat Package (QFP): Kotelo, jossa on useita nastoja, jota käytetään laajalti keski- ja korkeatiheyksisissä integroiduissa piireissä. Ball Grid Array (BGA): Kotelo, jossa on joukko pieniä pallomaisia juotospalloja nastoina, sopii tiheästi ja tehokkaasti toimiville integroiduille piireille. Land Grid Array (LGA): Kuten BGA, mutta käyttää metallisia tyynyjä juotospallojen sijaan nastaliitoksissa. Chip Scale Package (CSP): Kotelo, jonka mitat ovat lähellä itse sirun kokoa, jota käytetään yleisesti kompakteissa elektronisissa laitteissa. Thin Small Outline Package (TSOP): Muistisiruille ja muille sovelluksille sopiva kotelo. Plastic Leaded Chip Carrier (PLCC): Neliönmuotoinen kotelo, jossa on johdot nastoja varten. Läpivientitekniikka (THT): Teknologia, jossa komponentit yhdistetään asettamalla nastat piirilevyn reikiin. Nämä ovat vain muutamia yleisiä komponenttikotelotyyppejä, ja saatavilla on monia muitakin pakkausvaihtoehtoja. Jokaisella kotelotyypillä on omat erityiset etunsa ja sovellusalueensa. Komponenttikoteloita valittaessa on tärkeää ottaa huomioon tekijät, kuten suunnitteluvaatimukset, piirilevyn asettelu ja valmistuksen toteutettavuus.Salaisuus 3: Komponenttien tarkka sijoittelu ja kohdistus

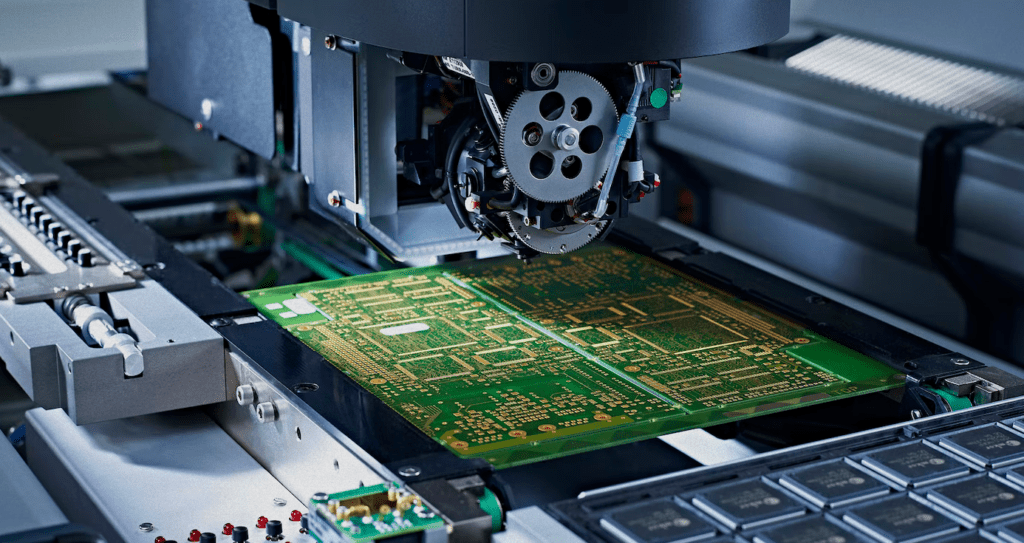

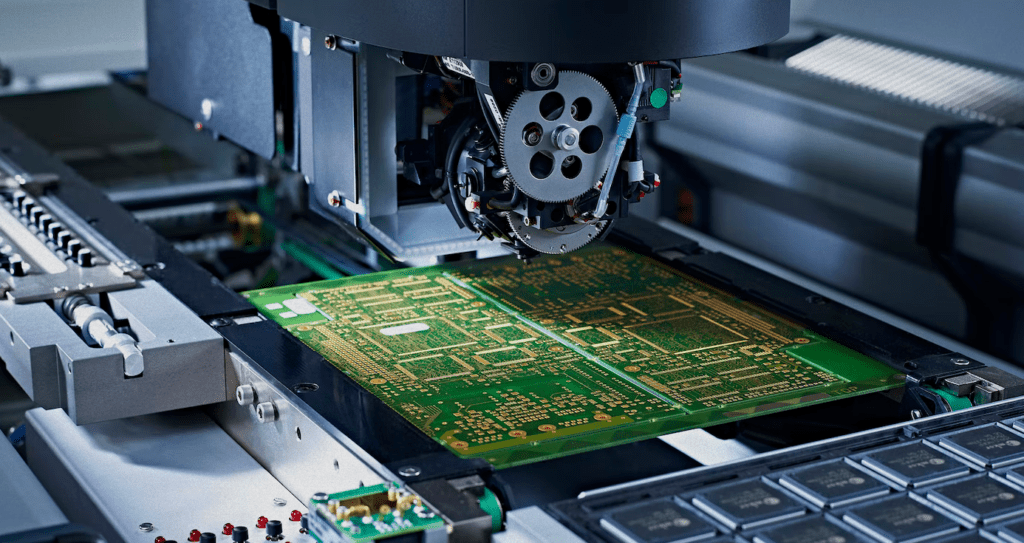

Piirilevyn kokoonpanoprosessissa komponenttien tarkka sijoittelu ja kohdistus ovat ratkaisevan tärkeitä vaiheita. Komponenttien oikean sijoittelun ja tarkan kohdistuksen varmistaminen voi auttaa välttämään juotosongelmia, kuten oikosulkuja tai kylmäjuotosliitoksia. Juotosongelmat voivat johtaa erilaisiin laatu- ja suorituskykyongelmiin piirilevyn kokoonpanon aikana. Tässä on joitakin yleisiä juotosongelmia ja niiden mahdollisia seurauksia: Kylmäjuotosliitos viittaa riittämättömästi sidottuun juotosliitäntään, jossa juotosliitos ei ole täysin sulanut ja kostunut. Sen vaaroja ovat: Lisääntynyt resistanssi: Kylmäjuotosliitokset voivat lisätä sähkövastusta, mikä voi johtaa huonoon signaalinsiirtoon tai piirin toiminnan vaarantumiseen. Heikentynyt mekaaninen lujuus: Kylmäjuotosliitoksilla on riittämätön lujuus, minkä vuoksi ne ovat alttiita murtumille tärinän tai rasituksen alla. Oikosulku viittaa tahattomaan sähköliitäntään kahden tai useamman juotospisteen välillä, joita ei pitäisi kytkeä toisiinsa. Sen vaaroja ovat: Järjestelmävika: Oikosulku voi johtaa piirin epänormaaliin toimintaan tai koko järjestelmän kyvyttömyyteen toimia oikein. Komponenttien vaurioituminen: Oikosulkuvirta voi ylittää komponenttien nimellisarvon, mikä aiheuttaa komponenttien vaurioitumista tai tuhoutumista. Ylikuumeneminen tarkoittaa tilaa, jossa lämpötila juotosprosessin aikana on liian korkea tai juotosaika liian pitkä, mikä johtaa komponenttien tai juotosalueiden liialliseen kuumenemiseen. Sen vaaroja ovat: Komponenttien vaurioituminen: Ylikuumeneminen voi vahingoittaa komponenttien sisäistä rakennetta, mikä johtaa suorituskyvyn heikkenemiseen tai täydelliseen tuhoutumiseen. Juotosalustan vaurioituminen: Ylikuumeneminen voi aiheuttaa juotosalustan materiaalin sulamisen tai tarttuvuuden menetyksen, mikä vaikuttaa juotosliitosten luotettavuuteen. Huonolaatuinen juotostäyte, jolle on ominaista epätasainen tai liiallinen/riittämätön juotoksen jakautuminen ja epäsäännöllinen juotosliitoksen muodostuminen, voi aiheuttaa seuraavia seurauksia: Epäluotettava sähköliitäntä: Huonolaatuinen juotostäyte voi johtaa epävakaaseen sähköiseen liitäntään juotosliitosten välillä, mikä vaikuttaa koko piirin tiedonsiirtokykyyn. Heikentynyt mekaaninen lujuus: Huonolaatuisten juotostäytejen epäsäännöllinen muoto voi heikentää juotosliitoksen mekaanista lujuutta, mikä tekee siitä alttiimman murtumiselle rasituksen tai tärinän alla. Näiden ongelmien aiheuttamien vaarojen laajuus riippuu niiden sijainnista, määrästä ja vakavuudesta. Näiden ongelmien välttämiseksi on noudatettava asianmukaisia juotostekniikoita ja prosessiohjeita, varmistettava asianmukainen lämpötila, aika ja juotosmateriaalien käyttö sekä laadunvalvonta- ja tarkastustoimenpiteet.

Salaisuus 4: Juotoslämpötilan ja -ajan hallinta

Juotoslämpötila ja -aika ovat ratkaisevan tärkeitä hyvän juotoslaadun saavuttamiseksi. Liian korkeiden lämpötilojen tai pitkien juotosaikojen käyttö voi vahingoittaa komponentteja tai johtaa huonoihin juotosliitoksiin. On tärkeää kontrolloida oikeaa lämpötilaa ja aikaa luotettavien juotosliitosten varmistamiseksi. Juotoslämpötilan ja -ajan standardit riippuvat käytetystä juotosprosessista ja juotosmateriaaleista. Eri juotossovelluksissa ja komponenttipakkauksissa voi olla erilaiset lämpötila- ja aikavaatimukset. Pinta-asennustekniikka (SMT) Juotos Juotoslämpötila-alue: Tyypillisesti 220–250 °C juotosmateriaalista ja komponenttipakkauksesta riippuen. Juotosaika: Tyypillisesti 10–30 sekuntia. Kaksipuolinen läpireikäjuotos Juotoslämpötila-alue: Tyypillisesti 250–300 °C juotosmateriaalista ja komponenttipakkauksesta riippuen. Juotosaika: Tyypillisesti 3–5 sekuntia.Salaisuus 5: Käytä korkealaatuista juotetta ja juoksutetta

Korkealaatuisen juotteen ja juoksuttimen valitseminen on ratkaisevan tärkeää virheettömän juottamisen saavuttamiseksi. Ensiluokkainen juote ja juoksutin tarjoavat erinomaiset kostutusominaisuudet ja luotettavat juotosliitännät, mikä vähentää juotosvirheiden riskiä. Markkinoilla on saatavilla monia hyvämaineisia juote- ja juoksutinmerkkejä. Tässä on joitakin yleisesti käytettyjä merkkejä ja tyyppejä. Kester on tunnettu juotteiden ja juoksuttimien valmistaja, joka tarjoaa erilaisia tuotteita, kuten lyijyttömiä juotteita, puhdistettomia juotteita ja orgaanisiin happoihin perustuvia juotteita. Alpha Assembly Solutions on maailmanlaajuisesti johtava juotosmateriaalien toimittaja, joka tarjoaa laajan valikoiman juote- ja juoksutintuotteita, mukaan lukien lyijyttömät juotteet, tina-lyijyseosjuotteet ja sidosaineet. Henkelin omistama Multicore-tuotemerkki tarjoaa erityyppisiä juotteita ja juoksuttimia, mukaan lukien lyijyttömät juotteet, tina-lyijyseosjuotteet, korjausjuotteet ja juoksuttimen muokkaajat. Indium Corporation on erikoistunut korkean suorituskyvyn juotosmateriaaleihin, jotka tarjoavat erilaisia juote- ja juoksutintyyppejä, kuten lyijyttömiä juotteita, mikrojuotteita ja korkean lämpötilan juotteita. Aim Solder on maailmanlaajuisesti johtava juotosmateriaalien toimittaja, joka tarjoaa useita erilaisia juotteita ja juoksuttimia, mukaan lukien lyijyttömät juotteet, tina-lyijyseosjuotteet ja erikoisseosjuotteet. Nämä tuotemerkit tarjoavat juotteita ja juoksutetta, joilla on hyvä maine laadun, suorituskyvyn ja luotettavuuden suhteen. Voit valita projektiisi sopivan tuotemerkin ja tyypin erityisten sovellustarpeidesi ja -vaatimustesi mukaan. Ennen valinnan tekemistä on suositeltavaa neuvotella toimittajan tai valmistajan kanssa saadaksesi tarkempia neuvoja ja suosituksia.Salaisuus 6: Asianmukainen ESD-suojaus ja sähköstaattinen hallinta

Sähköstaattinen purkaus (ESD) voi mahdollisesti vahingoittaa piirilevyn kokoonpanoprosessia. Käyttämällä ESD-suojavarusteita oikein ja hallitsemalla staattista sähköä voit suojata piirilevyä ja herkkiä komponentteja kokoonpanoprosessin aikana ja varmistaa virheettömän tuotannon. Oikea ESD-suojaus ja staattisen sähkön hallinta sisältävät seuraavat käytännöt: Asianmukaisen antistaattisen vaatetuksen tai antistaattisten käsineiden käyttö staattisten varausten kertymisen ja purkautumisen estämiseksi. Antistaattisten mattojen tai työtasojen käyttö työtilassa staattisten varausten ohjaamiseksi maahan ja staattisten purkausten välttämiseksi. Herkkien komponenttien varastointi ja kuljettaminen antistaattisissa säiliöissä tai pakkausmateriaaleissa niiden suojaamiseksi staattisilta vaurioilta. Sopivien ESD-suojaustyökalujen ja -laitteiden, kuten staattisen sähkön erottimien ja ESD-mattojen, käyttö staattisen sähkön vapautumisen ja johtumisen hallitsemiseksi. Toiminnan välttäminen kuivissa ympäristöissä, koska kuiva ilma lisää staattisen varauksen kertymisen ja purkautumisen riskiä. Hyvien työnkulkujen ja toimintatapojen luominen, mukaan lukien staattisesti herkkien komponenttien käsittely- ja käyttövaiheet, staattisen sähkön vaikutuksen minimoimiseksi. Työalueen säännöllinen testaus ja tarkastus ESD-vaatimustenmukaisuuden varmistamiseksi antistaattisten toimenpiteiden tehokkuuden ja standardien noudattamisen varmistamiseksi. Työntekijöiden kouluttaminen staattisen sähkön hallinnan ja asianmukaisten käsittelymenetelmien tärkeydestä heidän tietoisuutensa ja taitojensa parantamiseksi. Näiden yksinkertaisten toimenpiteiden avulla staattisen sähkön vaikutusta voidaan vähentää, suojata herkkiä piirilevyjen kokoonpanoprosesseja ja komponentteja sekä varmistaa virheetön tuotanto.Salaisuus 7: Ota käyttöön tiukat laadunvalvonta- ja tarkastusprosessit

Tiukat laadunvalvonta- ja tarkastusprosessit ovat perusta erinomaisuuden saavuttamiselle piirilevykokoonpanossa. Käyttämällä erilaisia laadunvalvontatyökaluja ja tarkastusmenetelmiä voit tunnistaa ja korjata mahdolliset laatuongelmat nopeasti varmistaen, että tuotteesi täyttävät standardit ja spesifikaatiot. Piirilevykokoonpanon laadunvalvonta- ja tarkastusprosessin aikana käytetään seuraavia yleisesti käytettyjä työkaluja ja menetelmiä. Visuaalinen tarkastus: Tarkista piirilevykokoonpanon ulkonäkö paljaalla silmällä varmistaaksesi, ettei siinä ole ilmeisiä juotosvirheitä, komponenttien virheellisiä sijoitteluja tai vaurioita. Röntgentarkastus: Käytä röntgensäteilyä piirilevyn juotosliitosten sisäisen laadun tutkimiseen. Tämä menetelmä on erityisen hyödyllinen sellaisten ongelmien havaitsemiseen, jotka eivät välttämättä ole näkyvissä visuaalisessa tarkastuksessa, kuten kylmät juotokset, liiallinen tai riittämätön juottaminen jne. Lämpöprofilointi: Käytä lämpöprofilointilaitteita lämpötilajakauman ja aikakäyrän seuraamiseen juotosprosessin aikana varmistaen, että juotoslämpötila ja -aika ovat asianmukaisilla alueilla. Piirilevytestaus: Tämä sisältää sähkötestauksen ja jatkuvuustestauksen sen varmistamiseksi, että piirilevyn piiriliitännät ovat tarkkoja ja virheettömiä. Juotosten laaduntarkastus: Käytä juotosten laaduntarkastuslaitteita, kuten juotoksen irtoamislujuusmittareita, juotosliitosten luotettavuusmittareita jne., juotosten luotettavuuden ja lujuuden arvioimiseksi. AOI (Automated Optical Inspection): Käytä automatisoituja optisia tarkastuslaitteita piirilevyn nopeaan skannaukseen ja kuva-analyysiin juotosvirheiden, komponenttien virhesijoittelujen tai vaurioiden havaitsemiseksi. ICT (In-Circuit Testing): Käytä piirilevyn sisäisiä testauslaitteita piirilevyn toiminnallisten ja sähköisten testien suorittamiseen piirin oikean toiminnan ja suorituskyvyn varmistamiseksi. ESD-testaus: Käytä ESD-testauslaitteita staattisten purkausten havaitsemiseen ja hallintaan herkkien komponenttien ja piirien vaurioiden estämiseksi. Luotettavuustestaus: Tähän sisältyy ympäristötestaus (kuten lämpötilavaihtelut, kosteustestaus) ja luotettavuuden ja käyttöiän testaus piirilevykokoonpanon luotettavuuden ja kestävyyden arvioimiseksi erilaisissa olosuhteissa.Salaisuus 8: Jatkuva oppiminen ja tiimityöskentely

Jatkuva oppiminen ja tiimityöskentely ovat ratkaisevan tärkeitä piirilevyjen kokoonpanon huippuosaamisen saavuttamiseksi. Piirilevyjen kokoonpanoteknologian jatkuvan kehityksen myötä uusien tekniikoiden seuraaminen, tiimin jäsenten kouluttaminen ja kokemusten vaihtaminen valmistusasiantuntijoiden ja kollegoiden kanssa mahdollistavat piirilevyjen kokoonpanotaitojen jatkuvan parantamisen.Salaisuus 9: Datan seuranta ja analysointi prosessien parantamiseksi

Datan seuranta ja analysointi ovat avainasemassa piirilevykokoonpanojen tuotantoprosessin parantamisessa. Keräämällä ja analysoimalla keskeisiä datamittareita voit tunnistaa mahdolliset pullonkaulat ja parannusmahdollisuudet sekä toimia asianmukaisesti tuotannon tehokkuuden ja laadun parantamiseksi. Erinomaisen piirilevykokoonpanon saavuttaminen edellyttää useiden tekijöiden kokonaisvaltaista huomioon ottamista suunnittelun optimoinnista juotostekniikoihin ja laadunvalvonnasta tiimityöhön. Noudattamalla näitä yhdeksää vinkkiä voit parantaa piirilevykokoonpanon laatua, tehokkuutta ja luotettavuutta ja siirtyä lähemmäksi virheettömän tuotannon tavoitetta.

Nosta piirilevyvalmistuksesi tasoa SprintPCB:n avulla. SprintPCB on merkittävä korkean teknologian yritys, joka tarjoaa poikkeuksellisia piirilevyvalmistuspalveluita asiakkaille ympäri maailmaa. Laajan toimialakokemuksemme ja kilpailukykyisten hinnoittelumme avulla voit suunnata keskittymisesi organisaatiosi tärkeimpiin osa-alueisiin. Ota yhteyttä jo tänään ja selvitä, kuinka voimme tehdä yhteistyötä ja auttaa sinua saavuttamaan tavoitteesi.