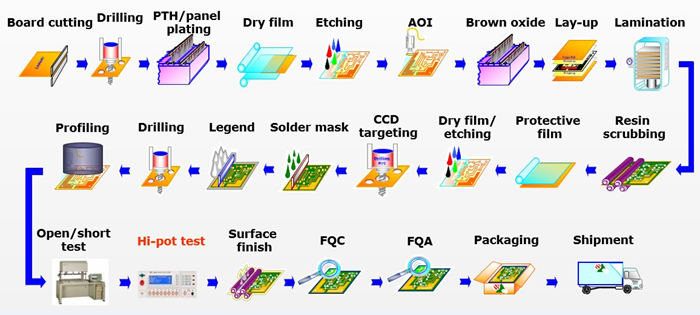

Ensinnäkin, kuinka monta vaihetta monikerroksisten piirilevyjen valmistusprosessissa on? Vastaus on 10 vaihetta, mukaan lukien suunnittelu, sisäkerroksen valmistus, poraus, kemiallinen kuparipinnoitus, laminointi, puristus, ulkokerroksen graafinen käsittely, ulkokerroksen kemiallinen kuparipinnoitus, karkaisu ja lopullinen käsittely. Seuraavaksi annan sinulle lyhyen johdannon näihin 10 prosessiin, jotta voit ymmärtää ne nopeasti.

Ensinnäkin, kuinka monta vaihetta monikerroksisten piirilevyjen valmistusprosessissa on? Vastaus on 10 vaihetta, mukaan lukien suunnittelu, sisäkerroksen valmistus, poraus, kemiallinen kuparipinnoitus, laminointi, puristus, ulkokerroksen graafinen käsittely, ulkokerroksen kemiallinen kuparipinnoitus, karkaisu ja lopullinen käsittely. Seuraavaksi annan sinulle lyhyen johdannon näihin 10 prosessiin, jotta voit ymmärtää ne nopeasti.

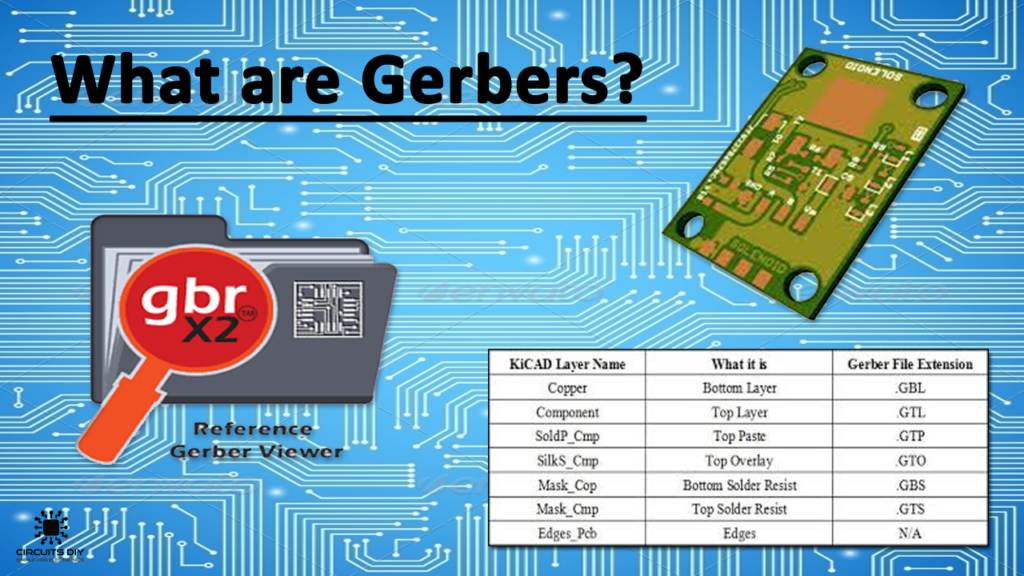

Gerber-tiedostot ovat piirilevyjen valmistuksessa käytetty standarditiedostomuoto. Ne sisältävät graafista tietoa piirilevyn eri kerroksista, kuten komponenteista, juovista, juotospisteistä, silkkipainosta ja muusta. Gerber-tiedostot luodaan tyypillisesti piirilevyjen suunnitteluohjelmistoilla, ja niitä käytetään piirilevyn graafisten tietojen ja valmistusvaatimusten välittämiseen piirilevyjen valmistajille. Gerber-tiedostot koostuvat useista tiedostoista, mukaan lukien: Ylin kerros: sisältää tietoja piirilevyn ylimmän kerroksen komponenteista, juovista, juotospisteistä ja muista ominaisuuksista. Pohjakerros: sisältää tietoja piirilevyn pohjakerroksen komponenteista, juotospisteistä, juotospisteistä ja muista ominaisuuksista. Silkkipainokerros: sisältää tietoja piirilevyn silkkipainosta, kuten komponenttien nimet ja sijainnit. Juotosmaskikerros: sisältää tietoja juotospisteiden sijainnista ja muodosta piirilevyllä. Poratiedosto: sisältää tietoja piirilevyyn porattavien reikien sijainnista ja koosta. Gerber-tiedostot ovat olennainen osa piirilevyn valmistusprosessia. Ne muuntavat piirilevysuunnittelijan suunnitteleman piirikaavion graafiseksi tiedoksi, jonka valmistajat voivat ymmärtää ja käyttää piirilevyn valmistukseen. Valmistajat käyttävät Gerber-tiedostoja piirilevyjen valmistukseen ja noudattavat Gerber-tiedostoissa määriteltyjä vaatimuksia prosessoinnin, porauksen, kuparin etsauksen ja muiden valmistusprosessien aikana.

Gerber-tiedostot ovat piirilevyjen valmistuksessa käytetty standarditiedostomuoto. Ne sisältävät graafista tietoa piirilevyn eri kerroksista, kuten komponenteista, juovista, juotospisteistä, silkkipainosta ja muusta. Gerber-tiedostot luodaan tyypillisesti piirilevyjen suunnitteluohjelmistoilla, ja niitä käytetään piirilevyn graafisten tietojen ja valmistusvaatimusten välittämiseen piirilevyjen valmistajille. Gerber-tiedostot koostuvat useista tiedostoista, mukaan lukien: Ylin kerros: sisältää tietoja piirilevyn ylimmän kerroksen komponenteista, juovista, juotospisteistä ja muista ominaisuuksista. Pohjakerros: sisältää tietoja piirilevyn pohjakerroksen komponenteista, juotospisteistä, juotospisteistä ja muista ominaisuuksista. Silkkipainokerros: sisältää tietoja piirilevyn silkkipainosta, kuten komponenttien nimet ja sijainnit. Juotosmaskikerros: sisältää tietoja juotospisteiden sijainnista ja muodosta piirilevyllä. Poratiedosto: sisältää tietoja piirilevyyn porattavien reikien sijainnista ja koosta. Gerber-tiedostot ovat olennainen osa piirilevyn valmistusprosessia. Ne muuntavat piirilevysuunnittelijan suunnitteleman piirikaavion graafiseksi tiedoksi, jonka valmistajat voivat ymmärtää ja käyttää piirilevyn valmistukseen. Valmistajat käyttävät Gerber-tiedostoja piirilevyjen valmistukseen ja noudattavat Gerber-tiedostoissa määriteltyjä vaatimuksia prosessoinnin, porauksen, kuparin etsauksen ja muiden valmistusprosessien aikana.

Asiakastuki