Nykypäivän erittäin kilpaillussa valmistusteollisuudessa tuottavuuden parantaminen on avaintekijä kilpailuedun ylläpitämisessä. Elektronisten laitteiden valmistuksessa piirilevyjen kokoonpanolla on ratkaiseva rooli. Monet yritykset kohtaavat kuitenkin haasteen parantaa piirilevyjen kokoonpanon nopeutta ja tehokkuutta markkinoiden vaatimusten täyttämiseksi. Tässä artikkelissa tarkastellaan joitakin keskeisiä tekijöitä ja käytännön tekniikoita, jotka auttavat sinua saavuttamaan 20 prosentin lisäyksen piirilevyjen kokoonpanon nopeudessa. Nykyisen piirilevyjen kokoonpanoprosessin ja -ongelmien ymmärtäminen on ratkaisevan tärkeää parannustoimenpiteiden suunnittelemiseksi. Aloitetaan analysoimalla nykyistä piirilevyjen kokoonpanoprosessia, jotta löydetään olemassa olevat pullonkaulat ja tehottomuuden alueet. Ymmärtämällä näitä ongelmia syvemmällä voimme ymmärtää paremmin parannusten tarpeen ja tasoittaa tietä myöhemmille ratkaisuille.

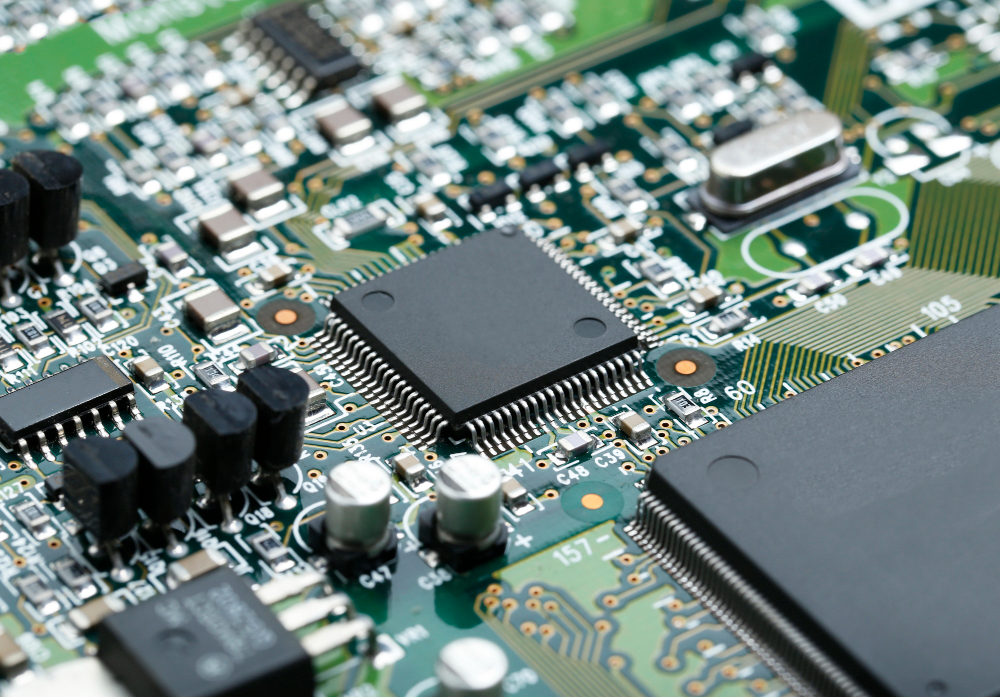

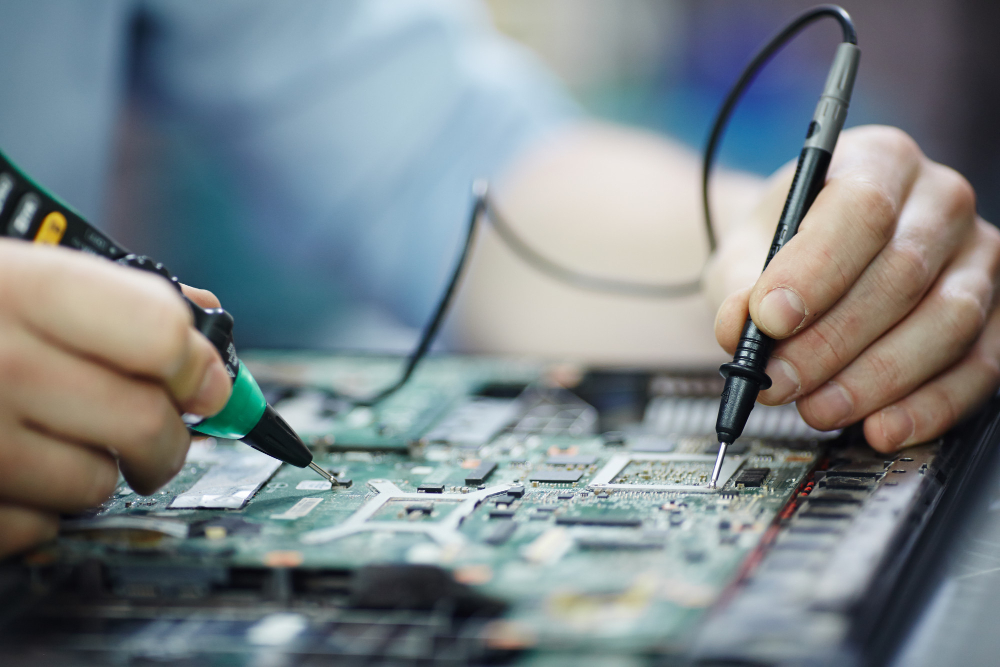

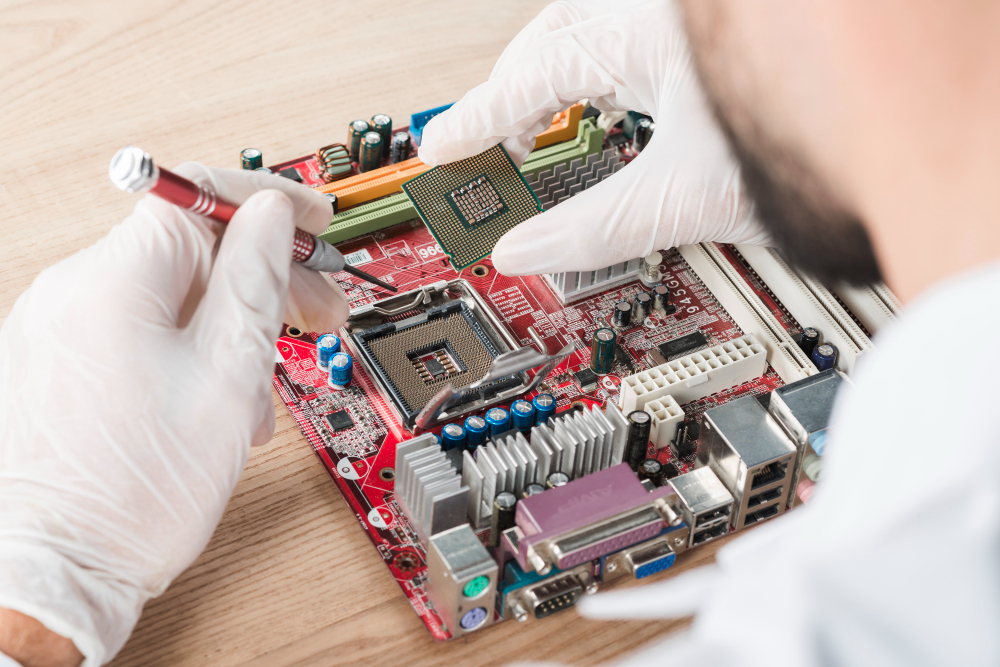

Ensin tarkastellaan lyhyesti piirilevyn kokoonpanoprosessia, joka voidaan jakaa useisiin keskeisiin vaiheisiin. Komponenttien valmistelu: Ennen kokoonpanon aloittamista meidän on valmisteltava piirilevylle asennettavat komponentit. Nämä komponentit voivat olla elektronisia laitteita, kuten siruja, vastuksia, kondensaattoreita jne. Asemointi: Asemointi on komponenttien kiinnittämistä piirilevylle. Tämä tehdään tyypillisesti automaattisella poiminta-ja-asettelukoneella. Kone sijoittaa komponentit tarkasti piirilevylle esiohjelmoitujen tietojen mukaisesti. Juotto: Kun komponentit on asetettu piirilevylle, seuraava vaihe on juottaa ne varmistaen, että ne ovat tukevasti kiinni paikoillaan ja johtavat sähköä. Juotto voidaan tehdä useilla menetelmillä, kuten pintaliitostekniikalla (SMT) tai läpijuottamalla (TH). Tarkastus ja testaus: Tarkastus ja testaus ovat ratkaisevan tärkeitä juottamisen jälkeen. Tämä varmistaa, että kootussa piirilevyssä ei ole vikoja tai virheitä ja että se toimii oikein. Testaus voi sisältää automaattisten testauslaitteiden tai manuaalisten tarkastusten käyttöä piirin toimivuuden ja suorituskyvyn varmistamiseksi. Pakkaus ja toimitus: Kun piirilevykokoonpanot ovat valmiita ja läpäisseet testausvaiheen, ne pakataan turvallisuuden varmistamiseksi kuljetuksen ja toimituksen aikana. Tämä tarkoittaa tyypillisesti piirilevyjen sijoittamista suojaaviin pakkauslaatikoihin ja tarvittavien etikettien ja asiakirjojen kiinnittämistä tunnistamista ja seurantaa varten.

Monista perinteisistä piirilevyjen kokoonpanoprosesseista puuttuu reaaliaikainen havaitsemis- ja takaisinkytkentämekanismi, minkä vuoksi ongelmia ei tunnisteta ja ratkaista nopeasti. Tämä voi johtaa muun muassa komponenttien virheelliseen sijoitteluun, juotosvirheisiin tai piirien liitettävyysongelmiin. Esimerkki 2: Elektroniikkayritys, joka toteuttaa perinteisiä piirilevyjen kokoonpanoprosesseja, havaitsi, että heillä oli suurempi määrä vikoja lopullisessa testausvaiheessa, mikä johti suurempaan uudelleentyöstöasteeseen. Tämä tarkoitti, että he eivät ainoastaan tuhlanneet aikaa ja resursseja, vaan myös vaikuttivat toimitusaikoihin ja asiakastyytyväisyyteen. Nämä esimerkit korostavat joitakin perinteisissä piirilevyjen kokoonpanoprosesseissa esiintyviä ongelmia ja haasteita. Nämä ongelmat eivät ainoastaan vaikuta tuotannon tehokkuuteen, vaan ne voivat myös johtaa tuotteen laadun heikkenemiseen ja kustannusten nousuun. Siksi piirilevyjen kokoonpanoprosessin parantaminen nopeuden ja tehokkuuden lisäämiseksi on ratkaisevan tärkeää. Seuraavissa osioissa keskitytään keskeisiin tekijöihin ja menetelmiin tämän tavoitteen saavuttamiseksi.

Jotta piirilevyjen kokoonpanon nopeus nousisi 20 %, meidän on keskityttävä useisiin keskeisiin tekijöihin. Ensinnäkin työnkulun optimointi on ratkaisevan tärkeää tuottavuuden parantamiseksi. Virtaviivaistamalla vaiheita ja vähentämällä ajanhukkaa voidaan saavuttaa tehokkaampi kokoonpanoprosessi. Esimerkki: Elektroniikkalaitevalmistaja tunnisti merkittäviä odotusaikoja ja tarpeettomia vaiheita piirilevyjen kokoonpanoprosessissaan. Suunnittelemalla työnkulkuaan uudelleen he onnistuivat lyhentämään odotusaikoja ja optimoimaan työasemien asetteluja. Tämän seurauksena heidän keskimääräinen piirilevyjen kokoonpanoaikansa lyheni 45 minuutista 35 minuuttiin, mikä saavutti 22 %:n nopeusparannuksen. Tietojen tuki: Valmistustutkimuksen laitoksen raportin mukaan työnkulkujen optimointi voi lyhentää valmistusaikoja 10–30 %, mikä parantaa merkittävästi tuotannon tehokkuutta. Lisäksi automaatioteknologian soveltaminen on toinen keskeinen tekijä. Automaatio voi vähentää inhimillisiä virheitä ja parantaa työtehokkuutta. Esimerkiksi elektroniikkalaitteita valmistava yritys otti käyttöön automatisoidut poiminta- ja sijoituskoneet ja automatisoidut juotoslaitteet manuaalisten toimintojen korvaamiseksi. Näillä automatisoiduilla laitteilla on suuri nopeus ja tarkkuus, minkä ansiosta ne voivat käsitellä useita kokoonpanotehtäviä samanaikaisesti. Tämän seurauksena heidän piirilevyjen kokoonpanon nopeus kasvoi 30 % ja samalla virheprosentti kokoonpanoprosessin aikana pieneni. Data tukee tätä: Alan tutkimuksen mukaan automaatioteknologian soveltaminen voi lyhentää kokoonpanoaikaa 20–50 %, mikä parantaa huomattavasti tuotannon tehokkuutta ja laadunvalvontaa. Lopuksi, koulutus ja osaamisen kehittäminen ovat yhtä lailla tärkeitä sen varmistamiseksi, että työntekijöillä on tarvittavat tiedot ja taidot menestyäkseen nopeatempoisessa piirilevyjen kokoonpanoympäristössä. Esimerkki: Elektroniikkalaiteromun valmistaja ymmärsi työntekijöiden osaamistason merkityksen kokoonpanon tehokkuudessa. He toteuttivat jatkuvan koulutusohjelman, joka kattoi uusimmat kokoonpanotekniikat ja toimintatavat. Parantamalla työntekijöiden taitoja ja tietoa he saavuttivat 15 %:n kasvun piirilevyjen kokoonpanonopeudessa ja merkittävän laskun virhemäärissä kokoonpanoprosessin aikana. Datan tuki: Tutkimuksen mukaan koulutettujen työntekijöiden työtehokkuus paranee 15–20 % verrattuna kouluttamattomiin työntekijöihin. Koulutus ei ainoastaan paranna työntekijöiden teknistä osaamista, vaan myös lisää heidän itseluottamustaan monimutkaisten tehtävien käsittelyyn ja vianmääritykseen. Toteutetut tiedot ja esimerkit osoittavat selvästi työnkulun optimoinnin, automaatioteknologioiden käyttöönoton ja työntekijöiden osaamisen parantamisen merkityksen piirilevyjen kokoonpanonopeuden ja tuottavuuden parantamisessa. Näiden keskeisten tekijöiden toteuttamisella voit tehokkaasti saavuttaa 20 %:n kasvun nopeudessa ja samalla parantaa laatua ja tehokkuutta.

Nyt kun olemme ymmärtäneet keskeiset tekijät, on aika edetä parannustoimenpiteiden toteuttamiseen. Selkeiden tavoitteiden asettaminen on ratkaisevan tärkeää piirilevyjen kokoonpanonopeuden onnistuneelle parantamiselle. Tavoitteenamme on saavuttaa 20 %:n nopeudenparannus, ja sitä varten toteutamme seuraavat erityistoimenpiteet. Ensinnäkin optimoimme työnkulun. Arvioimalla uudelleen jokaisen vaiheen ja poistamalla tarpeettomat ja hankalat toiminnot voimme säästää arvokasta aikaa ja parantaa tuotannon tehokkuutta. Esimerkiksi erään tutkimuksen mukaan elektroniikkalaiteromun valmistaja saavutti 25 %:n nopeuden kasvun optimoimalla työnkulkua, vähentämällä tarpeetonta kuljetusta ja jonotusaikaa sekä lyhentämällä piirilevyjen keskimääräistä kokoonpanoaikaa 12 minuutista 9 minuuttiin. Seuraavaksi tutkimme automaatioteknologian soveltamista. Automatisoidut laitteet voivat vähentää merkittävästi inhimillisiä virheitä ja nopeuttaa kokoonpanoprosessia. Esimerkiksi elektroniikkalaiteromun valmistaja otti käyttöön automatisoidut poiminta- ja sijoituskoneet perinteisen manuaalisen komponenttien ladontajärjestelmän korvaamiseksi. Tämän seurauksena he pystyivät vähentämään virheprosenttia kokoonpanoprosessin aikana ja lisäämään ladontanopeutta 30 %. Tämä parannus ei ainoastaan paranna tuotannon tehokkuutta, vaan myös vähentää manuaaliseen uudelleentyöstöön liittyviä kustannuksia. Lopuksi meidän on priorisoitava koulutusta ja osaamisen kehittämistä. Työntekijöiden osaamistaso on ratkaisevassa roolissa kokoonpanoprosessin tehokkuudessa ja laadussa. Elektroniikkalaiteromun valmistaja on ottanut käyttöön säännöllisiä koulutus- ja osaamisen kehittämisohjelmia työntekijöilleen. Tämän seurauksena työntekijöiden operatiiviset taidot ovat parantuneet, minkä ansiosta he pystyvät tunnistamaan ja ratkaisemaan ongelmia nopeammin, mikä lisää kokoonpanon nopeutta. Yrityksen tietojen mukaan he ovat saavuttaneet 15 %:n lyhennyksen keskimääräisessä kokoonpanoajassa koulutuksen jälkeen. Näiden todellisten tietojen ja esimerkkien perusteella voimme nähdä, että työnkulun optimoinnilla, automaatioteknologioiden käyttöönotolla sekä koulutukseen ja osaamisen kehittämiseen investoimisella on merkittävä vaikutus piirilevyjen kokoonpanonopeuden 20 %:n kasvuun. Nämä tiedot osoittavat näiden toimenpiteiden potentiaalin ja kannustavat meitä toteuttamaan näitä parannusstrategioita käytännössä. Optimoimalla työnkulkua, ottamalla käyttöön automaatioteknologiaa ja parantamalla työntekijöiden osaamista voimme saavuttaa 20 %:n kasvun piirilevyjen kokoonpanonopeudessa. Nämä parannustoimenpiteet eivät ainoastaan paranna tuotantotehokkuutta, vaan myös parantavat laatua ja vähentävät vikaantumisastetta. Aiempien empiiristen tietojen ja esimerkkien perusteella voimme luottavaisesti vahvistaa näiden parannushankkeiden tehokkuuden ja mahdolliset hyödyt. Nyt on aika toimia. Harkitse nykyisen piirilevyjen kokoonpanoprosessisi arviointia ja kehitä parannussuunnitelma tässä artikkelissa esitettyjen menetelmien ja tekniikoiden perusteella. Jatkuvan optimoinnin ja parantamisen avulla voit saavuttaa 20 %:n kasvun piirilevyjen kokoonpanonopeudessa.tuoden merkittäviä etuja ja tuloksia yrityksellesi. Älä epäröi, aloita piirilevyjen kokoonpanoprosessisi parantaminen jo tänään!

Asiakastuki