Nykypäivän nopeasti kehittyvässä elektroniikkateollisuudessa tuotantotehokkuuden parantaminen on ratkaisevan tärkeää. Piirilevyjen valmistusprosessissa panelointi on laajalti käytetty strategia, joka voi merkittävästi parantaa tuotantotehokkuutta ja tuotteiden laatua. Tuotantotehokkuuden parantamiseksi entisestään edistyneiden panelointimenetelmien käyttöönotosta on tullut nykyinen trendi.

Tässä artikkelissa tutustutaan neljään edistyneeseen piirilevyjen panelointimenetelmään, jotka paitsi parantavat tuotantotehokkuutta myös vähentävät virheitä ja vikoja, mikä parantaa tuotteen yleistä laatua. Ensin selitämme, mitä panelointi on ja miksi se on ratkaisevan tärkeää piirilevyjen tuotannossa. Paneelointi on valmistustekniikka, jossa useita piirilevyjä ryhmitellään yhteen suuremmalle paneelille. Asettamalla useita levyjä yhdelle paneelille valmistusta varten voidaan saavuttaa erätuotanto ja keskitetty hallinta, mikä parantaa merkittävästi tuotannon tehokkuutta. Paneeloinnin päätarkoitus on helpottaa piirilevyjen sujuvaa liikkumista kokoonpanolinjalla. Jokaisella paneelin levyllä voi olla sama tai erilainen muotoilu. Kun tuotanto on valmis, paneeli voidaan helposti erottaa yksittäisiksi piirilevyiksi. Yksi paneloinnin eduista on kyky optimoida pienikokoisten tai epäsäännöllisen muotoisten piirilevyjen tuotanto. Alle 50 millimetriä kertaa 50 millimetriä kokoisille piirilevyille panelointi on erittäin suositeltavaa. Ryhmittelyllä useita piirilevyjä yhteen paneelille valmistajat voivat yksinkertaistaa kokoonpanoprosessia, lyhentää tuotantoaikaa ja alentaa kustannuksia. Lisäksi panelointi tarjoaa seuraavat edut:

Parannettu tehokkuus: Paneelointi mahdollistaa useiden piirilevyjen samanaikaisen käsittelyn valmistusprosessin aikana, mikä lyhentää odotusaikoja ja parantaa kokonaistehokkuutta.

Yksinkertaistettu kokoonpano ja testaus: Asettamalla useita piirilevyjä yhdelle paneelille, kokoonpano- ja testausprosessit virtaviivaistuvat. Kokoonpanohenkilöstö voi helposti työskennellä paneelin kanssa ja suorittaa juotos- ja testaustoiminnot tehokkaammin.

Vähemmän virheitä ja vahinkoja: Paneelointi vähentää kunkin piirilevyn yksilöllisen käsittelyn todennäköisyyttä, mikä pienentää inhimillisten virheiden tai vaurioiden riskiä käsittelyprosessin aikana.

Piirilevypaneelien käsitteen ymmärtäminen on ratkaisevan tärkeää tuotantoprosessin optimoimiseksi tällä valmistustekniikalla. Se tarjoaa suunnittelijoille, valmistajille ja kokoonpanohenkilöstölle tehokkaamman ja luotettavamman ratkaisun piirilevyjen valmistukseen. Seuraavaksi perehdymme neljään edistyneeseen panelointimenetelmään: V-uurtaminen, välilehtijyrsintä, irrotettavat kiskot ja hallittu kerroserottelu. Tutkimme yksityiskohtaisesti kunkin menetelmän toimintaperiaatteita, sovelluksia ja etuja. Ymmärtämällä näiden menetelmien ominaisuudet ja laajuuden pystyt valitsemaan projektisi vaatimuksiin sopivimman panelointimenetelmän.

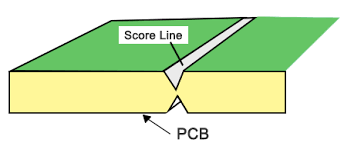

V-uurre on yleisesti käytetty panelointimenetelmä, jossa paneeliin leikataan V-muotoisia uria yksittäisten piirilevyjen erottamiseksi. Tämä menetelmä sopii säännöllisen muotoisille paneeleille. V-uurroksen tärkeimmät edut ovat korkea tehokkuus ja alhaiset kustannukset. Se mahdollistaa piirilevyjen nopean ja tarkan erottelun ja on helppo toteuttaa. V-uurre ei kuitenkaan sovellu epäsäännöllisen muotoisille paneeleille tai monimutkaisille leikkauksille. Lisäksi se ei sovellu tilanteisiin, joissa piirilevyn komponentit roikkuvat reunan yli, koska ne voivat vaurioitua erotteluprosessin aikana.

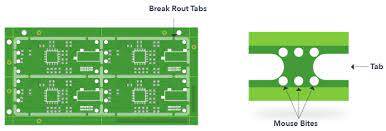

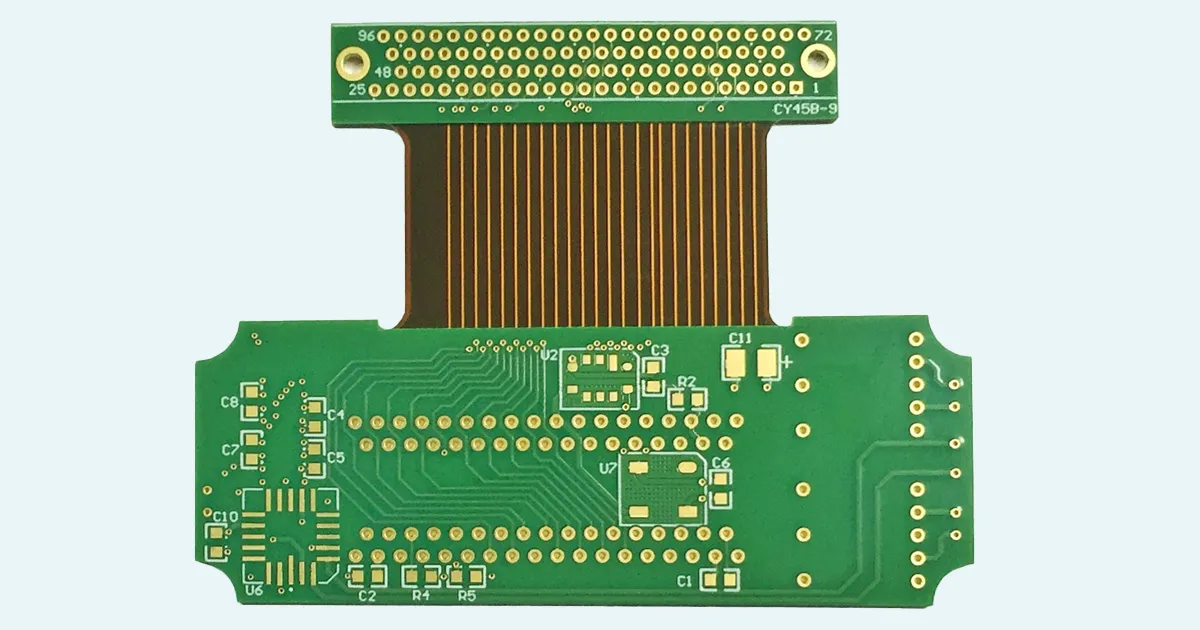

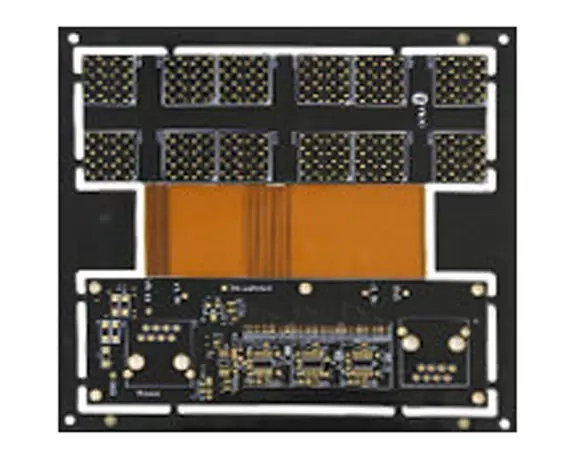

Kielekkeiden jyrsintä on joustava panelointimenetelmä, joka sopii epäsäännöllisen muotoisille piirilevyille. Siinä piirilevyjen reunoille luodaan pieniä liitosliuskoja, joita kutsutaan "liuskoiksi", niiden pitämiseksi yhdessä. Nämä liuskat voidaan luoda leikkaamalla tai poraamalla, ja ne tarjoavat väliaikaista tukea kokoonpanon ja testauksen aikana. Kielekkeiden jyrsinnän etuna on sen kyky mukautua epäsäännöllisiin muotoihin ja komponentteihin, jotka ulottuvat levyn reunan ulkopuolelle. Lisäksi liuskojen rakenteen on oltava kestävä, jotta ne on helppo leikata tai rikkoa kokoonpanon ja testauksen jälkeen. Tyypillisesti liuskoissa on lisäreikiä tai perforaatioita, jotka auttavat yksittäisten piirilevyjen erottamisessa, varmistavat tasaisen rasituksen jakautumisen levyn reunaa pitkin ja vähentävät vaurioitumis- tai muodonmuutosriskiä.

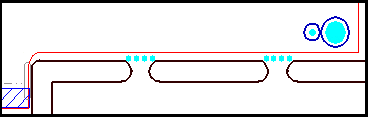

Irrottuvat kiskot ovat panelointimenetelmä, jossa paneelin reunoihin lisätään ohuita materiaalinauhoja lisätuen aikaansaamiseksi. Näiden irrottuvat kiskojen leveys on tyypillisesti 5–8 millimetriä. Ne tarjoavat paneelille lisävakautta valmistusprosessin aikana. Kun piirilevyt on koottu ja testattu, irrottuvat kiskot voidaan helposti katkaista irti, jolloin kukin yksittäinen piirilevy erottuu toisistaan. Tämän menetelmän etuna on irrottuvat kiskot helposti lisättäessä ja katkaistaessa, samalla kun piirilevyihin jää sileät ja purseettomat reunat.

Kontrolloitu kerroserottelu on panelointimenetelmä, joka sopii tiettyihin tilanteisiin. Se hyödyntää paneelin erityistä kerrosrakennetta piirilevyjen erottamiseen erottamalla ohjauskerrokset. Tätä menetelmää käytetään monimutkaisille monikerroksisille piirilevyille, joissa ohjauskerroksia käytetään erotuspisteiden luomiseen. Kontrolloidun kerroserottelun etuihin kuuluvat parantunut tuotantotehokkuus ja vähentynyt vaurioiden ja muodonmuutosten riski erotusprosessin aikana. Ohjauskerroksen sijoittelun ja toteutuksen yksityiskohtien huolellinen harkinta on välttämätöntä suunnitteluprosessin aikana, jotta panelointimenetelmän onnistunut toteutus voidaan varmistaa. Ymmärtämällä nämä neljä edistynyttä panelointimenetelmää voit valita sopivimman menetelmän tuotantotehokkuuden ja tuotteen laadun parantamiseksi piirilevysuunnittelusi ominaisuuksien ja vaatimusten perusteella. Jokaisella menetelmällä on omat ainutlaatuiset etunsa ja sovellusalueensa, joten on tärkeää arvioida ja valita huolellisesti sopiva panelointimenetelmä suunnitteluprosessin aikana. Ennen panelointimenetelmän valitsemista varmista, että ymmärrät projektin erityisvaatimukset perusteellisesti. Ota huomioon tekijät, kuten piirilevyn koko, muoto, komponenttien asettelu ja tuotantomäärä, määrittääksesi sopivimman panelointimenetelmän. Arvioi eri panelointimenetelmien vaikutusta tuotantotehokkuuteen ja kustannuksiin. Ota huomioon kunkin menetelmän laite- ja prosessivaatimukset sekä mahdolliset tuotantotehokkuuden parannukset ja kustannussäästöt. Varmista, että valittu panelointimenetelmä ei vaaranna piirilevyn laatua ja luotettavuutta. Arvioi kunkin menetelmän vaikutusta piirilevyyn ja komponentteihin, erityisesti käsiteltäessä monimutkaisia muotoja, herkkiä komponentteja tai suurtaajuussignaaleja. Tee yhteistyötä valmistajien tai piirilevykokoonpanopalveluntarjoajien kanssa ja keskustele heidän suosituksistaan ja näkemyksistään. Heillä on laaja kokemus ja asiantuntemus, ja he voivat tarjota kohdennettuja neuvoja projektin vaatimusten perusteella. Ota huomioon tuleva skaalautuvuus ja sopeutumiskyky panelointimenetelmää valittaessa. Jos tuotantomäärän kasvua tai tuotelinjan parannuksia odotetaan, joustavan ja säädettävän panelointimenetelmän valitseminen voi olla edullista. Suorita kokeita ja validointeja ennen panelointimenetelmän lopullista valintaa. Luo näytelevyjä testausta ja arviointia varten sen varmistamiseksi, että valittu menetelmä täyttää odotetut tuotantotulokset ja laatustandardit. Pysy ajan tasalla alan kehityksestä ja panelointiteknologioiden ja -menetelmien edistymisestä. Osallistu asiaankuuluviin seminaareihin, näyttelyihin ja koulutuskursseihin sekä jaa tietoa ammattilaisten kanssa oppiaksesi jatkuvasti ja parantaaksesi panelointipäätöksiä.

Lopuksi jaamme joitakin onnistuneita tapaustutkimuksia, jotka osoittavat edistyneiden panelointimenetelmien käytännön soveltamisen ja tehokkuuden tuotannossa. Yritys A on erikoistunut korkean suorituskyvyn elektronisten laitteiden tuotantoon. He käyttävät V-uurrepaneelimenetelmää piirilevyjen tuotannossa. Yhdistämällä useita piirilevyjä suuremmalle paneelille he ovat saavuttaneet tehokkaan tuotantoprosessin. V-uurremenetelmällä he ovat onnistuneesti erottaneet erikokoisia ja -muotoisia piirilevyjä, mikä vähentää tuotantolinjan ruuhkia ja minimoi valmistusvirheet. Tämä parannus on mahdollistanut tuotteiden toimittamisen ajallaan ja parantanut tuotannon kokonaistehokkuutta. Yritys B on erikoistunut yritys, joka suunnittelee ja valmistaa sähköajoneuvojen latureita. Tuotantotehokkuuden parantamiseksi he ovat ottaneet käyttöön välilehtijyrsintäpaneelimenetelmän. Välilehtijyrsintämenetelmä mahdollistaa epäsäännöllisen muotoisten piirilevyjen ja reunan yli roikkuvien komponenttien kätevän käsittelyn. Suunnittelemalla välilehdet sopivan lujiksi he voivat varmistaa, että piirilevyt pysyvät tukevasti paikoillaan kokoonpanon ja testauksen aikana, samalla mahdollistaen helpon leikkaamisen tai erottamisen kokoonpanon jälkeen. Tämä panelointimenetelmä tarjoaa heille joustavuutta ja tehokkuutta, jonka avulla he voivat reagoida nopeasti markkinoiden kysyntään ja toimittaa korkealaatuisia latauslaitteita. Yritys C on tietoliikennelaitteisiin erikoistunut valmistaja. He ovat ottaneet piirilevytuotannossaan käyttöön irrotettavat kiskot. Lisäämällä irrotettavat kiskot paneelin reunoihin he pystyvät hallitsemaan paremmin värähtelyjä ja muodonmuutoksia tuotantoprosessin aikana. Kun piirilevyt on koottu ja testattu, he voivat helposti irrottaa irrotettavat kiskot, jolloin jäljelle jäävät puhtaat ja sileät reunat, mikä varmistaa korkealaatuiset piirilevytuotteet. Tämä panelointimenetelmä on merkittävästi parantanut heidän tuotantotehokkuuttaan ja vähentänyt valmistusprosessin aikana tapahtuvien vaurioiden tai muodonmuutosten aiheuttamia tuotelaatuongelmia. Yritys D on erikoistunut ilmailu- ja avaruuselektroniikkatuotteiden valmistukseen. Signaalin eheyden korkeiden vaatimusten täyttämiseksi he ottivat käyttöön kontrolloidun kerroserottelun panelointimenetelmän. Sisällyttämällä kontrolloidun kerroserottelun suunnitteluunsa he pystyvät tehokkaasti eristämään nopeat signaalit hitaista signaaleista, mikä vähentää ylikuulumista ja sähkömagneettisia häiriöitä. Tämä teknologinen parannus parantaa häiriöiden sietokykyä ja signaalin laatua, mikä minimoi suorituskyvyn heikkenemisen tai vikojen riskin. Yritys D on onnistuneesti ottanut käyttöön tämän panelointimenetelmän, mikä on johtanut ilmailu- ja avaruuselektroniikkatuotteiden tuotantotehokkuuden ja luotettavuuden kasvuun. Nämä tapaustutkimukset korostavat näiden menetelmien todellisia tuloksia tuotantotehokkuuden parantamisessa, virheiden vähentämisessä ja tuotelaadun parantamisessa....esittääksemme lisää edistyneiden panelointimenetelmien käyttöönoton etuja. Lukemalla tämän artikkelin opit tehostamaan piirilevytuotantoasi näiden edistyneiden panelointimenetelmien avulla. Kannustamme sinua ottamaan nämä menetelmät käyttöön todellisessa tuotannossasi ja hyödyntämään merkittäviä hyötyjä lisääntyneestä tehokkuudesta ja parantuneesta tuotelaadusta. Perehdytään tarkemmin näihin edistyneisiin panelointimenetelmiin ja aloitetaan uusi luku piirilevyjen valmistuksessa.

Asiakastuki