Painetun elektroniikan teknologia on innovatiivinen menetelmä, jonka avulla elektronisia toimintoja voidaan tulostaa suoraan alustalle. Se käyttää erikoistuneita painolaitteita ja johtavia musteita piirien ja komponenttien luomiseen alustalle perinteisen painatuksen kaltaisella prosessilla. Tämä lähestymistapa yksinkertaistaa valmistusprosessia, vähentää kokoonpanovaiheita ja parantaa tuotannon tehokkuutta. Verrattuna perinteisiin elektronisten komponenttien ja tuotteiden valmistusprosesseihin, joille on ominaista monimutkaiset prosessit, merkittävä materiaalihävikki, suuret laiteinvestoinnit ja ympäristön saastuminen, painetun elektroniikan teknologia on ihanteellinen ratkaisu yksinkertaisten tuotantoprosessiensa ja alhaisemman materiaalinkulutuksensa ansiosta. Se mahdollistaa laaja-alaisen, kevyen, joustavan ja kustannustehokkaan valmistuksen. Lisäksi huoneenlämmössä tapahtuvan painatuksen ansiosta painettu elektroniikka voi merkittävästi vähentää energiankulutusta ja mahdollistaa joustavien materiaalien, kuten edullisten muovikalvojen, paperin ja kankaan, käytön alustoina, jopa alhaisemmalla lämmönkestävyydellä. Vihreänä valmistusteknologiana se ratkaisee myös kemiallisiin etsausprosesseihin ja jätenesteiden päästöihin liittyvät ongelmat. Käyttämällä orgaanisia funktionaalisia materiaaleja ja alustoja, joilla on erinomainen biohajoavuus, se ratkaisee perustavanlaatuisesti elektronisten tuotteiden aiheuttaman ympäristön saastumisen ongelman. Siksi painetun elektroniikan teknologiaa pidetään laajalti vallankumouksellisena ratkaisuna elektroniikkateollisuuden kehitykselle. Yksi painetun elektroniikan keskeisistä teknologisista näkökohdista on johtavien musteiden käyttö. Johtavat musteet ovat tyypillisesti toiminnallisia musteita, joilla on johtavuutta. Johtavia musteita on kahta päätyyppiä: luonnostaan johtavia musteita, jotka käyttävät johtavia polymeerejä, ja seostettuja johtavia musteita, jotka sisältävät johtavia hiukkasia. Seostettujen johtavien musteiden koostumus sisältää johtavia täyteaineita, sideaineita, liuottimia ja lisäaineita. Johtavien täyteaineiden valinta riippuu lopputuotteen erityisvaatimuksista ja voi sisältää erityyppisiä hiukkasia, joilla on erilaiset johtavuusominaisuudet ja -ominaisuudet, kuten metallipohjaisia hiukkasia, hiilipohjaisia materiaaleja ja metallioksidihiukkasia. Näiden hiukkasten käsittely ja formulointi edellyttävät usein nanoteknologian kehittämistä, esimerkiksi pääasiassa käyttämiemme metallipohjaisten johtavien pastojen tapauksessa, joissa käytetään nano-hopeapäällysteisiä kuparihiukkasia johtavana täyteaineena ja joita käsitellään erilaisilla nanomateriaalien valmistustekniikoilla. Painetun elektroniikan kehityksessä johtavien musteiden innovoinnilla ja optimoinnilla on ratkaiseva rooli. Ne eivät ainoastaan tarjoa luotettavaa johtavuutta, vaan ne ottavat huomioon myös vaatimukset, kuten yhteensopivuuden, tarttuvuuden ja stabiilisuuden alustojen kanssa. Painetun elektroniikan teknologian jatkuvan kehityksen myötä tutkimus, kehitys,Ja johtavien musteiden käyttö tuo lisää mahdollisuuksia ja läpimurtoja elektroniikkateollisuudelle.

3D-tulostusteknologian soveltaminen piirilevyjen valmistuksessa kehittyy nopeasti. Se sai alkunsa 1980-luvulla ja on tullut todellisuudeksi 3D-tulostustekniikoiden kehittyessä. Tämä menetelmä mahdollistaa piirien ja komponenttien suoran tulostamisen kolmiulotteisessa tilassa, mikä tarjoaa lisää vapautta ja suunnittelun joustavuutta. 3D-tulostusteknologia, joka tunnetaan myös nimellä additiivinen valmistus, mahdollistaa valmistusprosessin rakentamalla fyysisiä objekteja kerros kerrokselta. Omien 3D-tulostuslaitteiden ja -materiaalien avulla digitaaliset mallit voidaan muuntaa konkreettisiksi fyysisiksi tuotteiksi. Verrattuna perinteisiin suoran prosessoinnin ja leikkaamisen menetelmiin, kolmiulotteinen tulostusteknologia on tuonut mullistavia muutoksia elektroniikan valmistuksen alalle. Ensinnäkin 3D-tulostusteknologia yksinkertaistaa valmistusprosessia. Perinteiset valmistusprosessit sisältävät monimutkaisia työstövaiheita ja työkaluja, kun taas 3D-tulostusteknologia muuntaa digitaaliset suunnittelutiedostot suoraan konkreettisiksi fyysisiksi tuotteiksi, mikä poistaa tarpeen hankalille prosessien säädöille ja valmistuksen valmisteluajalle. Tämä lyhentää merkittävästi tuotekehityssykliä ja parantaa tuotantotehokkuutta. Toiseksi 3D-tulostusteknologia tarjoaa paljon suunnitteluvapautta. Se mahdollistaa erittäin räätälöidyn tuotannon luomalla monimutkaisia rakenteita ja muotoja erityisvaatimusten perusteella. Perinteisiä valmistusmenetelmiä rajoittavat työstökoneet ja prosessien rajoitukset, kun taas 3D-tulostusteknologia voi voittaa nämä rajoitukset ja tarjota suunnittelijoille enemmän luovaa tilaa. Lisäksi 3D-tulostusteknologia mahdollistaa materiaalien tarkan hyödyntämisen ja jätteen minimoinnin. Perinteiset valmistusmenetelmät vaativat usein merkittävän määrän materiaalia prosessointiin ja leikkaamiseen, kun taas 3D-tulostusteknologia mahdollistaa tarkan materiaalien käytön suunnitteluvaatimusten perusteella, mikä vähentää materiaalihävikkiä ja kustannuksia. Mikä tärkeintä, 3D-tulostusteknologia tarjoaa alustan innovaatioille ja nopealle prototyyppien valmistukselle. Se mahdollistaa nopeat suunnitteluiteraatiot, jolloin suunnittelijat voivat nopeasti validoida ja parantaa suunnitelmia tulostamalla useita prototyyppiversioita. Tämä on ratkaisevan tärkeää elektroniikkatuotteiden kehitys- ja optimointiprosessille. Yleisesti ottaen lisäainevalmistus, joka tunnetaan myös nimellä 3D-tulostus, on mullistanut perinteiset elektroniikan valmistusmenetelmät tarjoamalla virtaviivaisia valmistusprosesseja, erittäin mukautettavia malleja, tarkkaa materiaalien hyödyntämistä sekä innovaation ja nopean prototyyppien etuja. Se on tuonut elektroniikkateollisuuteen uuden valmistusparadigman, parantanut tuotekehityksen nopeutta ja avannut uusia innovaatiomahdollisuuksia.

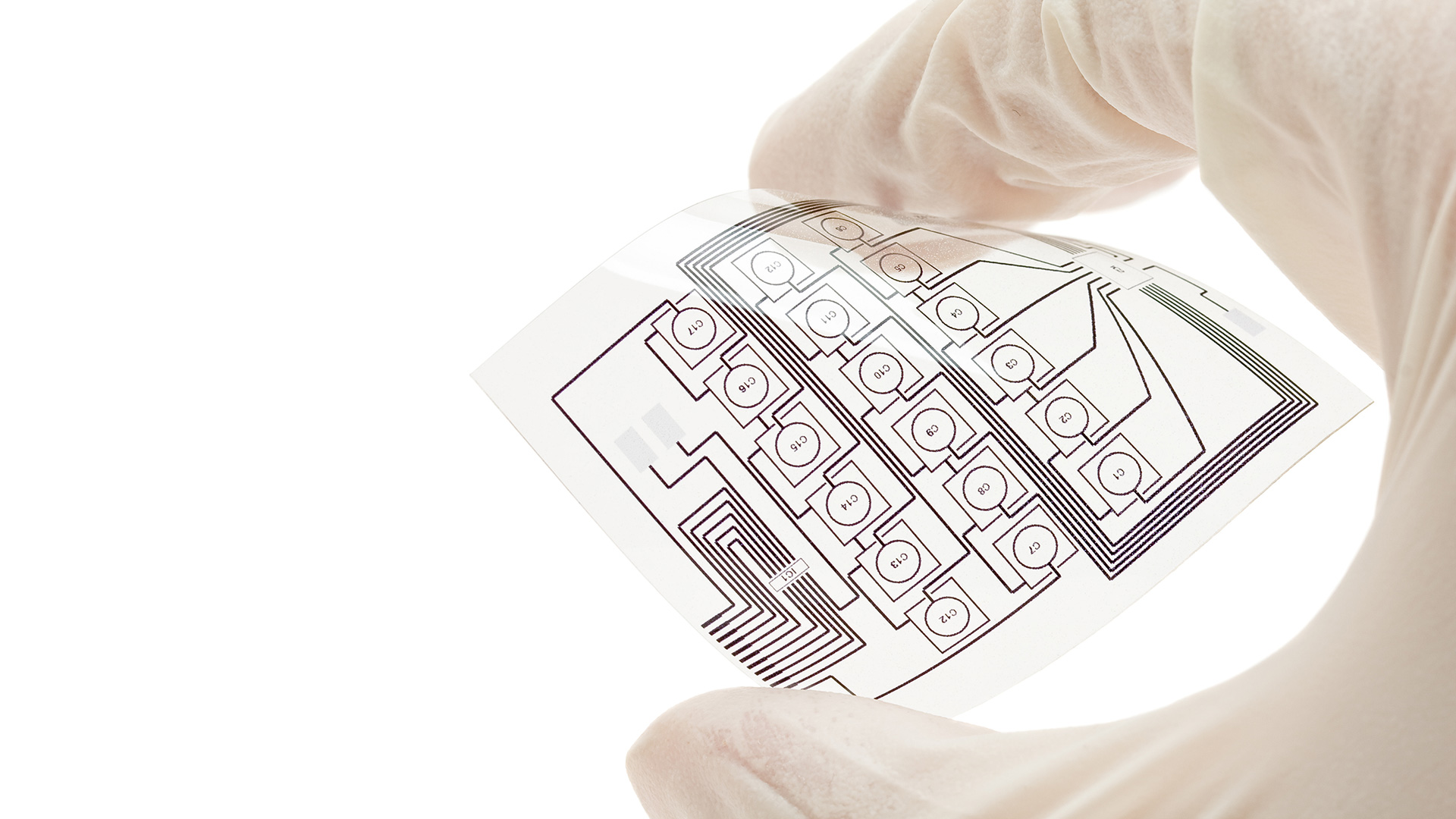

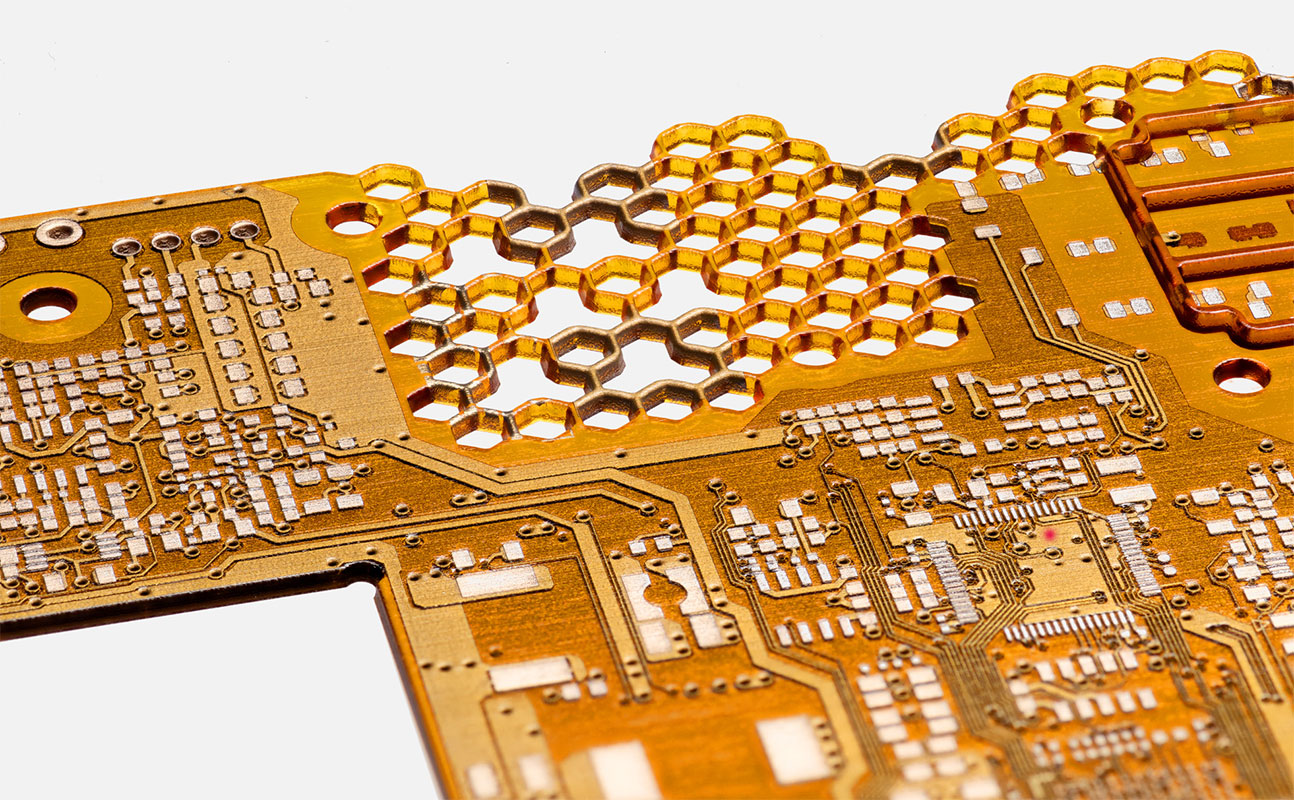

Joustavan elektroniikan teknologia sai alkunsa 1990-luvulla, ja sitä on edistetty laajalti joustavien materiaalien ja valmistusprosessien kehityksen myötä. Se käsittää elektronisten komponenttien valmistuksen joustaville alustoille, mikä mahdollistaa niiden taivutuksen ja venymisen. Tämä lähestymistapa on mullistanut piirilevyjen muodon ja sovellukset ja luonut uusia innovaatiomahdollisuuksia. Joustavan elektroniikan teknologia on innovatiivinen valmistusmenetelmä, joka tarjoaa elektronisille tuotteille joustavuutta, taivutettavuutta ja ohuutta. Perinteisiin jäykkiin elektronisiin laitteisiin verrattuna joustavan elektroniikan teknologia tarjoaa lukuisia ainutlaatuisia etuja ja sovellusmahdollisuuksia. Ensinnäkin joustavan elektroniikan teknologia mahdollistaa elektronisten laitteiden normaalin toiminnan myös taivutettuina, kaarevina tai epämuodostuneina. Tämä tekee niistä sopivia erilaisiin sovelluksiin, jotka vaativat mukautumista monimutkaisiin muotoihin tai pintoihin, kuten puettaviin laitteisiin, älyvaatteisiin, joustaviin näyttöihin ja muuhun. Joustavien alustojen ja komponenttien ansiosta joustavat elektroniikkatuotteet osoittavat erinomaista mekaanista kestävyys ja mukautuvuus. Toiseksi joustavan elektroniikan teknologian etuna on keveys ja kompaktius. Perinteisiin jäykkiin elektroniikkatuotteisiin verrattuna joustavat elektroniikkatuotteet ovat erinomaisia painon ja koon suhteen. Tämä tekee niistä erittäin sopivia monenlaisiin sovelluksiin esimerkiksi ilmailu- ja avaruusteollisuudessa, autoteollisuudessa, terveydenhuollossa ja mobiililaitteissa. Joustavan elektroniikan kevyt rakenne mahdollistaa tuotteiden paremman siirrettävyyden ja joustavuuden. Lisäksi joustava elektroniikkateknologia tarjoaa etuja skaalautuvuuden ja korkean tuotantotehokkuuden suhteen. Käyttämällä tehokkaita valmistusmenetelmiä, kuten tulostusta, pinnoitusta ja laserkäsittelyä, voidaan saavuttaa joustavien elektroniikkatuotteiden laajamittainen ja edullinen tuotanto. Perinteisiin jäykän elektroniikan valmistusmenetelmiin verrattuna joustava elektroniikkateknologia voi vähentää materiaalihukkaa ja prosessien monimutkaisuutta, mikä parantaa tuotantotehokkuutta ja vähentää kustannuksia. Merkittävintä on, että joustava elektroniikkateknologia tarjoaa valtavan mahdollisuuden innovaatioihin ja monitoiminnallisuuteen. Joustavien alustojen ja edistyneiden elektronisten komponenttien integroinnin avulla voidaan saavuttaa erilaisia toimintoja, kuten taivutettavia antureita, rullattavia akkuja ja joustavia piirejä. Tämä avaa valtavia mahdollisuuksia uusien sovellusten ja markkinoiden tutkimiseen älykkäästä terveydenhuollosta älykkääseen liikenteeseen sekä esineiden internetiin (IoT) ja puettaviin teknologioihin. Yleisesti ottaen joustava elektroniikkateknologia edustaa merkittävää läpimurtoa elektroniikan valmistuksen alalla. Se ei ainoastaan anna elektroniikkatuotteille joustavia ja taivutettavia ominaisuuksia, vaan tarjoaa myös etuja keveyden, skaalautuvuuden ja tehokkaan tuotannon suhteen. Teknologisen kehityksen myötä...joustava elektroniikkateknologia tuo mukanaan entistä enemmän innovaatioita ja muutoksia eri aloilla.

Nanotulostustekniikka sai alkunsa 2000-luvun alkupuolella, ja sitä on jalostettu edelleen nanomittakaavan tarkkuusvalmistustekniikoiden kehityksen myötä. Tämä menetelmä hyödyntää nanomittakaavan tarkkuustulostustekniikoita pienten piirien ja rakenteiden valmistamiseen piirilevyille, mikä tukee miniatyrisoituja ja tehokkaita elektronisia laitteita. Nanotulostustekniikka on mullistava valmistusmenetelmä, joka hyödyntää nanomittakaavan tarkkuusohjausta materiaalien hienokäsittelyn ja kokoonpanon saavuttamiseksi. Se tulostaa kuvioita tai rakenteita suoraan alustoille nanomittakaavan tasolla, mikä avaa uusia mahdollisuuksia erilaisille sovelluksille eri aloilla. Ensinnäkin nanomittakaavan tulostustekniikka tarjoaa etuja suuresta tarkkuudesta ja korkeasta resoluutiosta. Käyttämällä nanomittakaavan tulostuspäitä ja tarkkoja ohjausjärjestelmiä se voi saavuttaa pienten kokojen ja monimutkaisten rakenteiden tarkan kopioinnin alustoille. Tämä tekee nanomittakaavan tulostustekniikasta laajalti sovellettavaa esimerkiksi optoelektroniikassa, mikroelektroniikassa, biolääketieteessä ja antureissa. Se tarjoaa tehokkaan valmistusmenetelmän korkean resoluution näyttöjen, mikropiirien, nanosensoreiden ja muiden tuotteiden valmistukseen. Toiseksi nanomittakaavan tulostustekniikalle on ominaista korkea tehokkuus ja skaalautuvuus. Perinteisiin valmistusmenetelmiin verrattuna nanomittakaavan tulostustekniikka mahdollistaa laajamittaisen, nopean ja kustannustehokkaan tuotannon. Se käyttää nopeita tulostusprosesseja ja edistyneitä materiaalinsyöttöjärjestelmiä, jotka mahdollistavat nopean nanoskaalan kuvioiden replikoinnin ja valmistuksen. Tämä asettaa nanoskaalan tulostusteknologian suurelle potentiaalille teollisessa tuotannossa ja laajamittaisessa valmistuksessa, tarjoten uusia polkuja nanolaitteiden tehokkaaseen ja edulliseen tuotantoon. Lisäksi nanoskaalan tulostusteknologia tarjoaa monitoiminnallisuuden ja materiaalien monimuotoisuuden etuja. Valitsemalla erilaisia tulostusmateriaaleja ja nanoskaalan kuviomalleja se mahdollistaa erilaisten toiminnallisten rakenteiden ja materiaalien valmistuksen. Esimerkiksi se voi käyttää nanoskaalan metallihiukkasia johtavien kuvioiden luomiseen tai käyttää nanoskaalan hiukkasia tai kuituja suodattimien tai biosensorien valmistukseen. Nanoskaalan tulostusteknologia tarjoaa joustavuutta ja innovaatioita nanolaitteiden suunnittelussa ja valmistuksessa, joilla on useita toimintoja ja ominaisuuksia. Lopuksi, nanoskaalan tulostusteknologia tarjoaa vankan tuen nanotieteen ja nanoteknologian tutkimukselle ja sovelluksille. Se tarjoaa hallitun ja kustannustehokkaan lähestymistavan nanomateriaalien, nanorakenteiden ja nanolaitteiden valmistukseen. Nanoskaalan tulostusteknologian kehittäminen toimii tehokkaana työkaluna nanoteknologian edistämisessä ja kaupallistamisessa, mikä edistää nanotieteen jatkokehitystä ja sovelluksia. Yhteenvetona voidaan todeta, että nanomittakaavan tulostustekniikka on edistynyt valmistusmenetelmä, jonka etuja ovat korkea tarkkuus, korkea hyötysuhde, monitoimisuus ja materiaalien monimuotoisuus.Sillä on laajat sovellusmahdollisuudet eri aloilla, ja se edistää innovaatioita ja läpimurtoja.

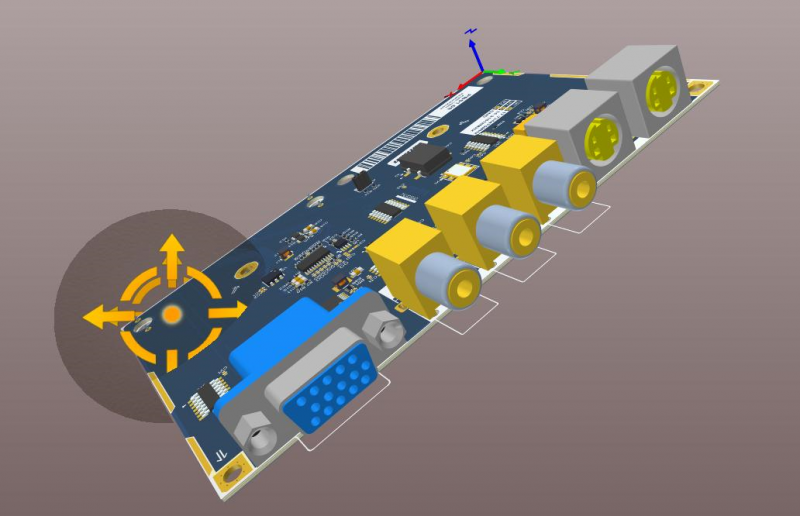

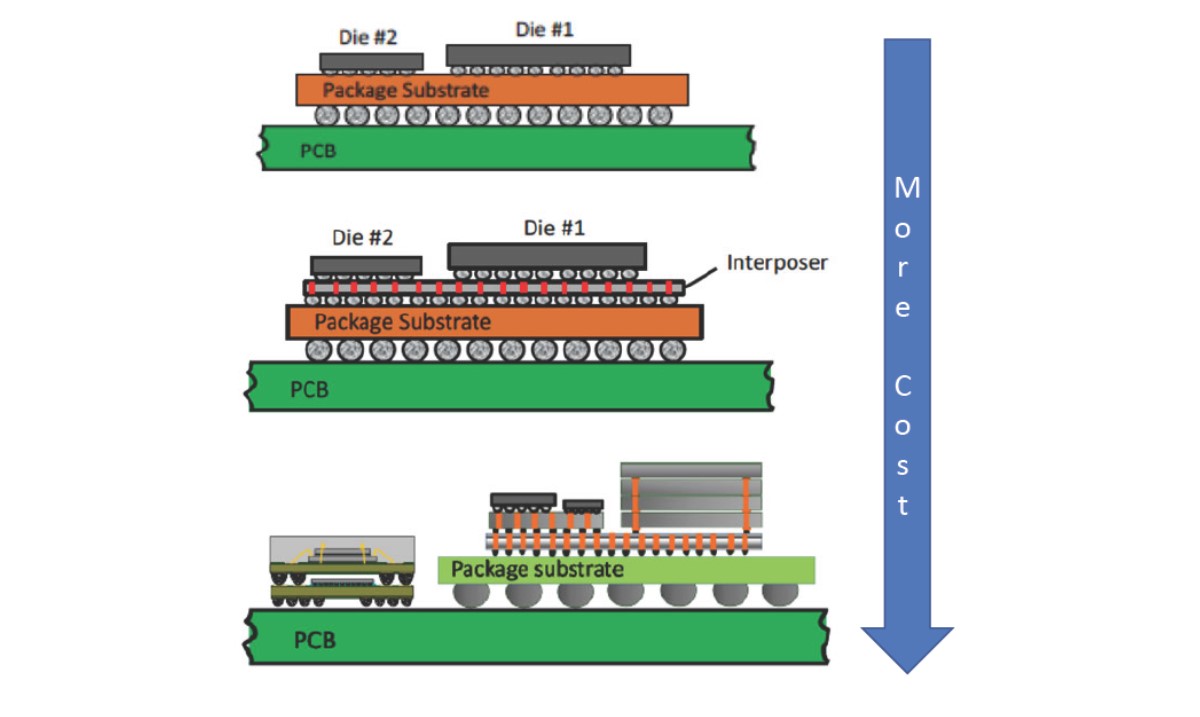

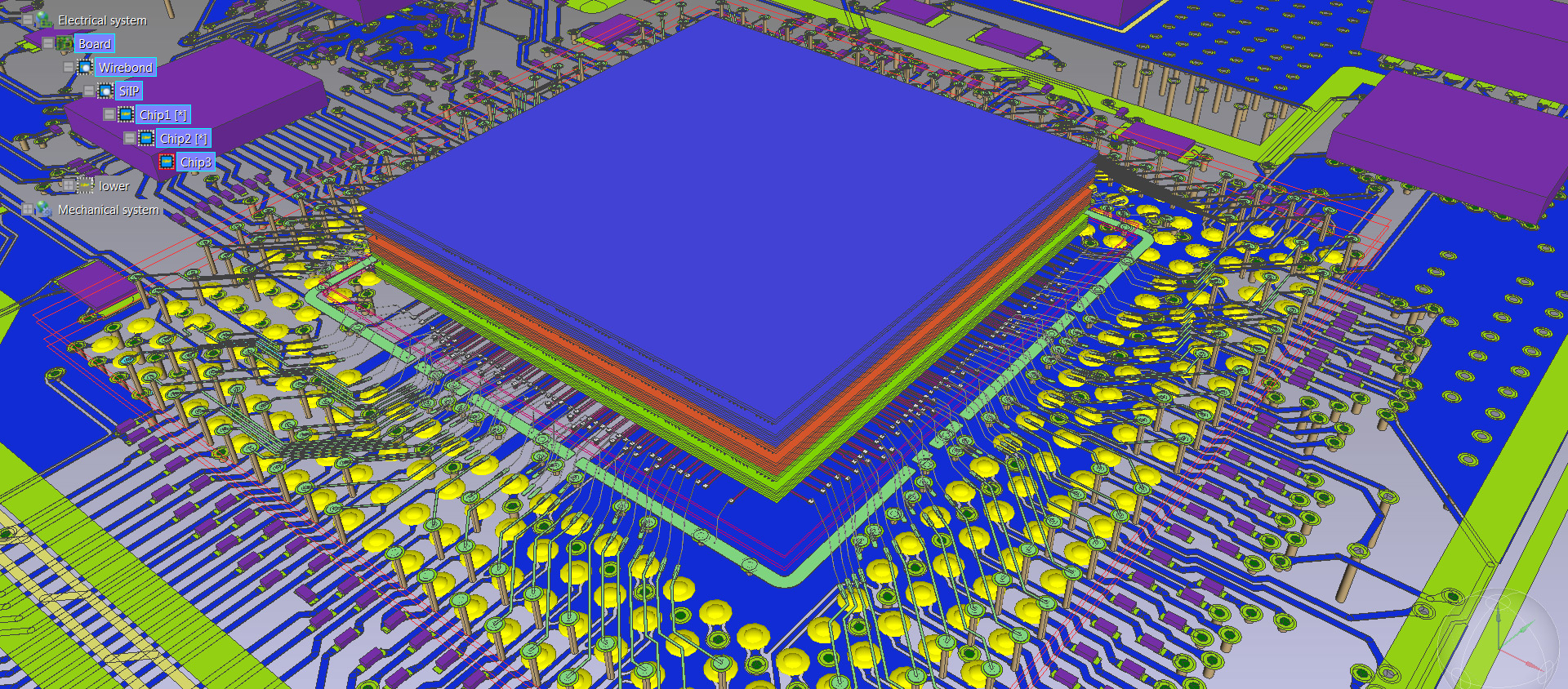

Pinottu pakkaustekniikka sai alkunsa 1990-luvulla, ja se on kehittynyt sirujen pakkaus- ja pinoamistekniikoiden kehityksen myötä. Tässä lähestymistavassa useiden pakkauskerrosten pinoaminen yhden sirun sisään mahdollistaa korkeamman integraatio- ja suorituskykytason. Pinottu pakkaustekniikka on edistynyt integroitujen piirien pakkausmenetelmä, jossa useita siruja tai moduuleja pinotaan pystysuunnassa yhdelle sirulle, mikä mahdollistaa korkeamman integraatio- ja suorituskykytason. Tätä tekniikkaa sovelletaan laajalti suurteholaskentaan, mobiiliviestintään, tekoälyyn ja pilvipalveluihin, muiden alojen ohella, ja se parantaa merkittävästi elektronisten laitteiden toiminnallisuutta ja suorituskykyä. Pinottu pakkaustekniikka perustuu useiden sirujen tai moduulien pinoamiseen yhteen ja niiden yhdistämiseen mikrokokoisten liitäntöjen avulla. Tämä pinoamisrakenne mahdollistaa kompaktimman pakkauskoon ja lyhyemmät signaalinsiirtoreitit, mikä parantaa piirin nopeutta ja reagointikykyä. Lisäksi pinoamalla siruja pystysuunnassa tilankäyttö maksimoidaan, mikä johtaa suurempaan integraatioon ja toiminnalliseen tiheyteen. Pinottu pakkaustekniikka voidaan toteuttaa kahdella päätavalla: piivälilevyillä ja sirujen välisellä bondingilla. Piivälilevyillä pinotaan useita toiminnallisia moduuleja samalle sirulle, mikä mahdollistaa yhteenliittämisen ja pakkaamisen kiekkotason pakkausprosessien avulla. Tämä lähestymistapa vähentää ulkoisten kotelonastojen määrää, mikä parantaa piirin suorituskykyä ja luotettavuutta. Sirujen välinen liitos (chip-to-chip bonding) puolestaan tarkoittaa eri sirujen tai moduulien pinoamista yhteen ja yhdistämistä hienojen yhteenliitäntöjen avulla. Tämä lähestymistapa mahdollistaa nopean tiedonsiirron ja tiedonvaihdon eri toimintoja omaavien sirujen välillä. Pinottu pakkaustekniikka tarjoaa useita etuja. Ensinnäkin se tarjoaa paremman integroinnin ja toiminnallisuustiheyden, jolloin laitteet voivat sisällyttää enemmän ominaisuuksia rajoitettuun tilaan. Toiseksi pinottu pakkaustekniikka mahdollistaa lyhyemmät signaalinsiirtoreitit, mikä vähentää signaaliviiveitä ja parantaa piirin vasteaikaa.

Lisäksi pinottua kotelointia hyödyntämällä voidaan integroida erilaisia toiminnallisia siruja tai moduuleja yhteen, mikä vähentää järjestelmän tilavuutta ja virrankulutusta. Lopuksi pinottu kotelointitekniikka parantaa myös lämmönpoistokykyä, mikä mahdollistaa suuritehoisten sirujen tehokkaamman jäähdytyksen ja parantaa järjestelmän vakautta ja luotettavuutta. Yhteenvetona voidaan todeta, että pinottu kotelointitekniikka on mullistava innovaatio, joka tuo merkittäviä edistysaskeleita integroitujen piirien kotelointiin ja suorituskykyyn. Useiden sirujen tai moduulien pinoaminen mahdollistaa paremman integroinnin, nopeammat nopeudet ja pienemmät kokotekijät, mikä edistää elektronisten laitteiden kehitystä ja innovointia.

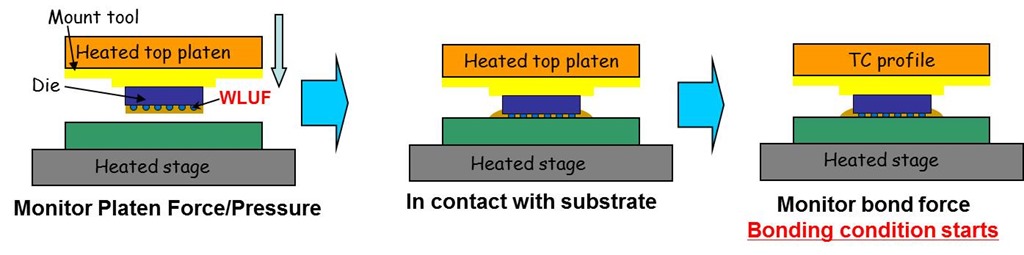

Thermocompression bonding technology originated in the 1990s and has been widely adopted with advancements in packaging and bonding techniques. It involves using heat and pressure to establish a reliable connection between the chip and the substrate, resulting in superior electrical performance. Thermocompression bonding technology is an innovative bonding method widely employed in the field of electronic manufacturing. It achieves reliable connections between wires and the surfaces of electronic devices through high-temperature and high-pressure conditions. The process of thermocompression bonding requires precision and specialized equipment and processes. Firstly, the wires are closely brought into contact with the metal surfaces of electronic devices and subjected to high temperatures and pressures. The high temperature renders the metal surfaces malleable, while the high pressure induces metal diffusion, resulting in a robust metal bond. Through this method, a reliable electrical connection is established between the wires and electronic devices. The thermocompression bonding technique offers several advantages. Firstly, it provides excellent electrical performance and connection reliability. Due to the high strength of the metal bonding, the resistance and voltage drop in the bonding region are low, ensuring good signal transmission and electrical performance. Additionally, the high temperature and pressure during the bonding process help remove oxide layers and contaminants, ensuring the quality and reliability of the connection. Secondly, thermocompression bonding is suitable for a variety of materials and components. It can be used to connect metal wires to semiconductor devices, chips, electronic packaging, and substrates, among other material combinations. This flexibility makes thermocompression bonding a crucial process in electronic manufacturing. Furthermore, thermocompression bonding offers efficiency and automation advantages. It can achieve multiple bonding connections in a short period, making it suitable for large-scale production. Moreover, with the application of automated equipment, the bonding process can achieve high precision and consistency, improving production efficiency and product quality. In summary, thermocompression bonding is an important electronic interconnection method that offers excellent electrical performance, connection reliability, and applicability. It plays a critical role in electronic manufacturing, providing a reliable connection solution for various electronic devices' manufacturing and assembly.

The application of photolithography technology in PCB manufacturing has been continuously advancing. It originated in the 1960s and has evolved with the progress of photolithography equipment and materials. New photolithography techniques have made it possible to achieve smaller line widths and higher resolutions, thereby improving the density and performance of circuit boards. Photolithography technology is a crucial process step in integrated circuit manufacturing. It involves transferring patterned designs onto a photoresist layer using photoresist and photomasks, thereby forming the desired patterns on the surface of the chip. With the constant advancement of technology, photolithography has undergone numerous innovations and advancements to meet the increasingly complex and precise requirements of integrated circuit manufacturing. Firstly, resolution is one of the key directions in the development of lithography technology. As chip sizes shrink and device density increases, manufacturing precision and pattern resolution become crucial. To achieve higher resolution, using shorter wavelengths is a key strategy. From ultraviolet (UV) to deep ultraviolet (DUV) and extreme ultraviolet (EUV), lithography technology has gradually adopted shorter wavelengths to improve resolution and achieve smaller device sizes and higher integration. Secondly, the resist material in lithography technology is also constantly innovating. The resist is a critical image transfer medium, and its performance directly affects the accuracy and quality of pattern transfer. To meet higher resolution and more complex process requirements, new generations of resistant materials continue to emerge. For example, the introduction of chemical amplified resist (CAR) and anti-reflective coating (ARC) technologies has improved the resolution, contrast, and optical performance of the resist, resulting in better pattern transfer effects. In addition, lithography technology has made significant progress in multi-layer and multi-mode processing. To achieve more complex chip designs and functionalities, multi-layer lithography steps and precise overlay of different pattern modes are required. The introduction of multiple patterning techniques, multi-mode lithography, and dual anti-reflective coating (DARC) methods provides lithography processes with higher flexibility and precision, enabling the manufacturing of complex chip structures. Finally, lithography technology also faces challenges and directions for development. For example, emerging technologies such as self-aligned lithography (SAL) and electron beam lithography (EBL) have been proposed and researched to meet the demands for smaller sizes and higher resolution compared to traditional lithography techniques. These technologies offer potential solutions through different principles and methods to achieve finer pattern transfer and higher manufacturing efficiency. In conclusion, lithography technology plays a critical role in integrated circuit manufacturing and is continuously undergoing innovation and development. By continuously improving resolution, enhancing resist materials, implementing multi-layer and multi-mode processes, and exploring new lithography technologies, we can expect further breakthroughs in lithography technology in the future, bringing higher accuracy, greater flexibility, and better performance to integrated circuit manufacturing.

Datalähtöinen valmistus hyödyntää teknologioita, kuten big dataa, tekoälyä ja koneoppimista, piirilevyjen valmistusprosessin optimoimiseksi. Se sai alkunsa 2000-luvun alkupuolella, ja sitä on edistetty laajalti data-analytiikan ja älykkäiden algoritmien kehityksen myötä. Reaaliaikaisen data-analyysin ja älykkäiden algoritmien avulla valmistusprosessia voidaan seurata ja optimoida tarkemmin ja tehokkaammin, mikä parantaa tuotannon tehokkuutta ja laatua. Datalähtöinen valmistus on valmistusmenetelmä, joka perustuu big dataan ja edistyneisiin analytiikkatekniikoihin. Se sisältää datan keräämisen, analysoinnin ja soveltamisen tuotantoprosessien ja päätöksenteon optimoimiseksi, mikä parantaa tuotannon tehokkuutta, laatua ja joustavuutta. Ensinnäkin datalähtöinen valmistus perustuu reaaliaikaiseen tiedonkeruuseen ja seurantaan. Valmistusprosessin keskeiset parametrit ja indikaattorit voidaan tallentaa ja seurata reaaliajassa antureiden, IoT-laitteiden ja muiden tiedonkeruuteknologioiden avulla. Nämä tiedot voivat kattaa useita osa-alueita raaka-aineista valmiisiin tuotteisiin, mukaan lukien toimitusketju, tuotantolaitteiden tila, prosessiparametrit, tuotteen laatu ja paljon muuta. Ensinnäkin datalähtöinen valmistus perustuu reaaliaikaiseen tiedonkeruuseen ja seurantaan. Valmistusprosessin keskeiset parametrit ja indikaattorit voidaan tallentaa ja seurata reaaliajassa antureiden, IoT-laitteiden ja muiden tiedonkeruuteknologioiden avulla. Tämä data voi kattaa useita osa-alueita raaka-aineista valmiisiin tuotteisiin, mukaan lukien toimitusketjun, tuotantolaitteiden tilan, prosessiparametrit, tuotteen laadun ja paljon muuta. Näiden data-analyysien tulosten perusteella valmistusyritykset voivat toteuttaa reaaliaikaisia ohjaus- ja säätötoimenpiteitä tuotantoprosessin optimoimiseksi. Esimerkiksi seuraamalla laitteiden tilaa reaaliajassa ja ennustamalla huoltotarpeita voidaan vähentää äkillisiä vikoja ja seisokkeja. Seuraamalla tuotantoparametreja ja laatuindikaattoreita reaaliajassa prosessiparametreja voidaan säätää ja tuotteen laatua voidaan parantaa. Lisäksi datalähtöinen valmistus voi tukea älykästä päätöksentekoa ja suunnittelua. Soveltamalla big dataa ja edistynyttä analytiikkaa toimitusketjun hallintaan, kysynnän ennustamiseen ja tuotannon suunnitteluun valmistusyritykset voivat saavuttaa tarkemman kysynnän ennustamisen, tehokkaamman varastonhallinnan ja optimoidun tuotantosuunnittelun. Tämä auttaa vähentämään varastokustannuksia, parantamaan toimituskykyä ja vastaamaan asiakkaiden kysyntään. Kaiken kaikkiaan datalähtöinen valmistus on menetelmä, joka hyödyntää data- ja analytiikkateknologioita valmistusprosessin ja päätöksenteon optimoimiseksi. Se voi auttaa valmistusyrityksiä saavuttamaan tehokkaamman, joustavamman ja laadukkaamman tuotannon, mikä parantaa kilpailukykyä ja asiakastyytyväisyyttä. Teknologian jatkuvan kehityksen ja datan kertymisen myötä...Datalähtöisellä valmistuksella on yhä tärkeämpi rooli valmistavassa teollisuudessa. Nämä innovatiiviset piirilevyjen valmistusmenetelmät ovat peräisin eri aikakausilta, ja teknologian kehittyessä ja sovellusten laajamittaisen käyttöönoton myötä ne ovat tuoneet meille lukuisia potentiaalisia etuja. Tuotannon tehokkuuden parantamisesta suunnittelutilan laajentamiseen, suorituskyvyn parantamisesta korkeamman luotettavuuden saavuttamiseen, nämä menetelmät ovat tarjonneet uraauurtavia etuja piirilevyjen valmistuksen alalle. On ratkaisevan tärkeää, että tartumme näihin tilaisuuksiin ja tutkimme ja otamme jatkuvasti käyttöön innovatiivisia valmistusmenetelmiä elektroniikkateollisuuden kehityksen ja innovoinnin edistämiseksi.

Asiakastuki